Durch geschickte Wahl von Fasern, Matrix und Fertigungsmethode paßt der Konstrukteur die Eigenschaften des Faserverbundbauteils gezielt an die Beanspruchung an. Ein so konstruiertes Seitenwandsegment des ICE wiegt nur noch halb so viel wie bisher.

Dr.-Ing. Wilm F. Unckenbold und Dipl.-Ing. H. Wichmann sind Geschäftsführer der Invent GmbH in Braunschweig

Zu den Materialien der Zukunft gehören langfaserverstärkte Kunststoffe, mit denen hohe Steifigkeiten, Festigkeiten und außerordentliche Korrosionsbeständigkeiten bei geringem Gewicht realisiert werden können. Mit herkömmlichen Werkstoffen ist eine solche Kombination dieser oft geforderten Eigenschaften nahezu unmöglich. Moderne Faserverbundwerkstoffe eröffnen daher nicht nur dem Schienenfahrzeugbau und der Luft- und Raumfahrt neue Perspektiven, sondern auch dem allgemeinen Maschinenbau, zum Beispiel in der Automatisierungstechnik.

Ein wesentliches Potential der langfaserverstärkten Kunststoffe liegt in ihrem anisotropen Werkstoffverhalten. Der Entwickler kann die Werkstoffkennwerte richtungsabhängig einstellen und so direkt an die Konstruktion anpassen. Die zusätzlichen Freiheitsgrade führen zu völlig neuen Gestaltungsmöglichkeiten, verlangen aber eine aufwendige Auslegung. Die Einzelkomponenten – Faser und Matrix – müssen gezielt kombiniert, angeordnet und gestaltet werden.

Die mechanischen Eigenschaften der Fasern bestimmen maßgeblich das Steifigkeits- und Festigkeitsverhalten des Verbundes. Einen Überblick über die Kennwerte der technisch relevanten Kohlenstoff-, Glas- und Naturfasern gibt die Tabelle. In die Auswahl des Fasermaterials fließen oftmals die für den Leichtbau charakteristischen Kriterien der „spezifischen Festigkeit” und der „spezifischen Steifigkeit” ein. Bildlich gesprochen gibt sspez die in der Textiltechnik gebräuchliche „Reißlänge” an, bei der ein Faden unter dem Eigengewicht reißt.

Die Matrix bettet die aus vielen Einzelfasern bestehenden Faserhalbzeuge ein. Somit ermöglicht sie die Kraftübertragung zwischen den Fasern, deren Durchmesser etwa zwischen 5 und 30 µm liegt. Zusätzlich sichert die Matrix die Formstabilität der Verbundstruktur und schützt die Fasern vor Umwelteinflüssen.

Für industrielle Anwendungen werden normalerweise ungesättigte Polyesterharze verwendet, bei starker Wasserdampfbelastung Vinylesterharze. Der Flugzeugbau bevorzugt die Epoxidharze wegen ihrer besseren dynamischen Eigenschaften oder, wenn gleichzeitig hohe Anforderungen an die Schwerentflammbarkeit gestellt werden, die Phenolharze.

Als Faserhalbzeuge werden neben Matten und Vliesen auch vorkonfektionierte Halbzeuge wie Gewebe und Multiaxialgelege verwendet: In Matten und Vliesen liegen kürzere Fasern relativ regellos vor. Sie sind preiswert, bieten aber nur eine begrenzte Festigkeit. Bei Geweben hingegen handelt es sich um textile Halbzeuge, die mit regelmäßiger Faseranordnung geflochten oder gewoben wurden. Sind die Fasern nur in einer Richtung angeordnet, liegt eine unidirektionale Schicht (UD) vor. Werden mehrere UD-Schichten aufeinandergelegt, wobei die Faserrichtungen definierte Winkel wie etwa 45° zueinander bilden, entsteht ein Multiaxialgelege. Durch einen solchen mehrschichtigen Verbund lassen sich die Eigenschaften des späteren Bauteiles gezielt konstruieren.

Bei der Produktion der aus Fasern und duroplastischer Matrix bestehenden Faserverbundwerkstoffe gibt es einen prinzipiellen Unterschied zu Metallkonstruktionen: Werkstoffherstellung, Bauteilfertigung und Formgebungsprozeß erfolgen simultan. Zu den bereits altbewährten Herstelltechnologien der langfaserverstärkten Verbunde gehören das Handlaminieren, die CNC-Wickeltechnik und die Prepreg-Technologie. Bei Prepregs handelt es sich um vorimprägnierte Halbzeuge. Da bei ihrer Herstellung Fasern und Harz ideal aufeinander abgestimmt werden, bieten sie eine hohe Qualität, sind aber teuer und nur eine begrenzte Zeit lagerfähig.

Von hoher Bedeutung ist daher auch das jüngere Differential-Pressure-Resin-Transfer-Molding-Verfahren (DP-RTM). Es stellt eine wirtschaftliche Alternative zur Prepreg-Technologie dar. Speziell konzipiert für langfaserverstärkte Faserverbund-Bauteile, ermöglicht es einen reproduzierbaren Faservolumengehalt in der Größenordnung von 60 %. Aus diesem Grund wird dieses Verfahren zum Beispiel gerne für Faserverbundstrukturen in der Luft- und Raumfahrt eingesetzt. Es ist preiswerter als die Prepreg-Technik, und die Halbzeuge lassen sich unbegrenzt lagern.

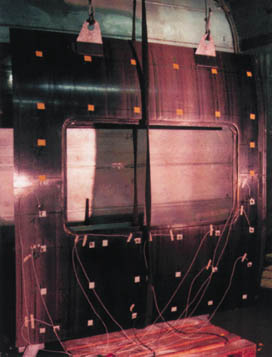

Für zukünftige Generationen von Schienenfahrzeugen wurde bereits erfolgreich ein Seitenwandsegment des ICE aus kohlenstoffaser-verstärktem Kunststoff (CFK) realisiert. Das Modul ist analog zur bisherigen Aluminiumbauweise als Sandwichkonstruktion mit starren Schubstegen aufgebaut und besitzt eine hohe Tragfähigkeit. Bedeutsam ist, daß der in Hohlkammerbauweise ausgeführte Demonstrator in einem einzigen Fertigungsschritt hergestellt wurde. Im Vergleich zur Alu-Version konnte das Gewicht der überschlägig dimensionierten CFK-Struktur um 50 % gesenkt werden.

Auf den Faserverbundwerkstoffen, die sich beanspruchungsgerecht konstruieren lassen, setzt die Adaptronik auf. Sie beschreibt eine neue Klasse von „intelligenten Strukturen”, die sich an unterschiedliche Betriebsbedingungen anpassen. Diese neuartigen Struktursysteme reagieren selbstoptimierend auf äußere Veränderungen und können beispielsweise verhindern, daß störende Verformungen auftreten. Hierdurch wird es möglich, Schwingungen und die damit häufig verbundenen Körperschallprobleme direkt am Ort der Entstehung zu unterbinden. Voraussetzung sind Sensoren und Aktuatoren wie etwa piezokeramische Fasern und Folien, die mit adaptiven Reglern verknüpft werden.

Im Gegensatz zu klassischen Lösungen mit Feder- und Dämpfungselementen bilden die adaptiven Komponenten selbst einen integralen Bestandteil der Struktur. Sie übernehmen sowohl tragende als auch aktuatorische/sensorische Funktionen und sind somit multifunktional. Die Adaptronik bietet daher eine wichtige Grundlage für die Weiterentwicklung des Ultraleichtbaus. Von dem Ingenieur erfordert sie neue Vorgehensweisen, da neben den klassischen Werkstoffbetrachtungen nun auch „virtuell” veränderliche dynamische Steifigkeiten, Dämpfungen oder Massenbelegungen in die Auslegung einfließen.

Teilen: