Innovative Software und eine spezielle Steuerung von Atas machen es möglich: Anwender können jetzt auf ein und derselben Maschine Laserschneiden und Laserschweißen. Dies spart Platz, Zeit und Kosten.

Auf einer Anlage Laserschneiden und -schweißen – mit einem neuen Zusatzmodul und Spezialsoftware macht der Steuerungshersteller Atas GmbH, Seligenstadt, Laserschneidmaschinen fit für die anspruchsvolle Doppelaufgabe. Realisiert wurde dies in enger Zusammenarbeit mit dem Schneidsystem-Anbieter Esab Cutting Systems GmbH, Karben. „Konkret ging es darum“, berichtet Atas-Projektleiter Erik Neitzel, „Bleche ohne zusätzliches Schweißmaterial mit Hilfe der beim Schneiden verwendeten Laserstrahlquelle und einer speziellen Schweißoptik auf Stoß zu verschweißen.“

Beim Laserschweißen wird der Strahl über eine optische Einrichtung auf das Teil fokussiert und erhitzt die Schweißstelle auf die erforderliche Arbeitstemperatur. Gegenüber herkömmlichen Schweißmethoden bietet das Verfahren deutliche Vorteile: Dazu zählen konzentrierte Wärmeführung, geringer Verzug und höhere Schweißgeschwindigkeiten. Das schnelle Abkühlen der Schweißstelle führt zu hohen Härte- und reduzierten Zähigkeitswerten. Der geringe Strahldurchmesser erfordert jedoch eine exakte Nahtvorbereitung. Erik Neitzel: „Die sehr schmale Schweißfuge wird durch entsprechende Kantenvorbereitung und genaues Einspannen der Bleche erreicht.“

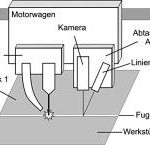

Grundsätzlich wird in X-Richtung geschweißt. Da die Blechkanten nicht absolut geradlinig sind und auch die Ausrichtung zur X-Maschinenachse oft ungenau ist, muss die Position des Schweißkopfes während des Fügens so korrigiert werden, dass der Fokuspunkt des Lasers die Schweißfuge mit einer maximalen Abweichung von 0,1 mm trifft.

„Die numerische Atas-Steuerung ANC45 ist geradezu prädestiniert, neben dem Schneiden zusätzliche Aufgaben zu übernehmen“, erläutert Neitzel. „Sie ist modular aufgebaut und daher besonders geeignet für neue Anwendungen. Das heißt, sie bietet offene Standards, die neue Applikationen möglich machen.“ Gleichzeitig bestehe die Software aus weitgehend frei kombinierbaren Funktionsmodulen, so dass neue Programme, wie in diesem Fall, problemlos aufzusetzen seien.

Beim Laserschweißen wird der Sensor zunächst langsam von oben Richtung Blech abgesenkt. Dabei hat er intern auf ein Hochkant-Sichtfenster geschaltet, um einen maximalen Erfassungsbereich zu haben. Sobald die Linienprojektion des vorausfahrenden Linienlasers auf den Erfassungsbereich trifft, startet die Höhenregelung und stellt die Höhe so ein, dass sich die Linie in der Bildmitte befindet. „Dies stellt die maximale Genauigkeit sicher, die für das Schweißen benötigt wird“, erklärt Neitzel. Nachdem der Sensor auf Höhe ist, schaltet er auf einen querliegenden Sichtbereich um. Zum Anfahren der Schweißfuge verfährt die Steuerung die Maschine in Y+ oder Y- − je nachdem, was selektiert ist −, während der Sensor eine Unterbrechung in der abgebildeten Laserlinie sucht.

Nun wird die gesamte zu schweißende Fuge einmal abgefahren, um die Start- und Endposition des Programms, die Breite der Fuge und die Winkelabweichung zur X-Achse zu ermitteln. Bei Erreichen des Endpunktes erfolgt eine Meldung, ob die Fuge ausreichend schmal ist und der Schweißprozess funktionieren kann. Darüber hinaus wird gemeldet, ob die Winkelabweichung innerhalb der zulässigen Toleranzen liegt. Fugenbreite und Winkelabweichung können jetzt zur Qualitätsüberwachung in einer Datei gesichert werden.

Nach dem Programmstart fährt die Maschine auf die Startposition, rastet wieder auf der Fuge ein und friert die Quer- und Höhenreglung ein. Dann wird von der Fuge heruntergefahren, der Prozess gestartet und die Fuge abgefahren. Bei Erreichen des Startpunktes wird die Höhen- und Querreglung erneut eingeschaltet, am Endpunkt wieder ausgeschaltet. Abschließend fährt die Maschine noch den Werkzeug-Offset weiter, schaltet den Prozess aus und stoppt.

Wichtige Voraussetzung, um die engen Maßvorgaben beim Laserschweißen zu erfüllen, ist die hohe Qualität des optischen Schweißfugensensors: Atas setzt hierzu das hochpräzise AK5-S-Modul mit integrier- tem Charge-Coupled-Device-(CCD)-Flächenbildsensor ein. Dieser verfügt in Verbindung mit der verwendeten Optik über einen Sichtbereich von 3,52 mm bei einer Auflösung von etwa 10 µm/Pixel.

Das optische Erfassen der Schweißfuge basiert auf einem speziellen 3D-Mess- oder Triangulationsverfahren. Hierzu wird eine Linie quer zur Schweißfuge projiziert. Der CCD-Sensor bildet dann Höhenunterschiede im Bereich der Laserlinie deutlich ab. Zunächst leistet AK5-S die Vor-Auswertung der Sensorinformation wie Belichtungsoptimierung, Signalfilterung und Signalschwellenermittlung. „Die eigentliche Bildauswertung, um die Mittenlage der Schweißfuge oder der Blechkante zu ermitteln, erledigen ein Mikroprozessor sowie die Software im AK5-S“, erläutert Erik Neitzel. „Über die Schnittstelle zur Anlage meldet der Sensor nur noch seinen Zustand und die Lageabweichung.“ So können Schweißfugen zwischen < 25 µm und 2 mm Breite erkannt und ausgewertet werden. Der AK5-S liefert alle 20 ms ein gültiges Fehlersignal an die Steuerung, das die Abweichung des Sensors von der Mitte der Schweißfuge oder Blechkante angibt.

Auf Grundlage der beschriebenen innovativen Steuerungskonzeption hat Atas mit dem Laserschneiden und -schweißen zwei eng verwandte Arbeitsgänge unter einen Hut gebracht. Dies spart Platz, Zeit und Kosten und bietet damit erhebliche wirtschaftliche Vorteile. Die Anwender entsprechender Sondermodelle von Esab können nun auf einer Laserschneidmaschine die Vorteile des Laserschweißens in puncto Präzision, Geschwindigkeit, Nahtbreite, Verzug und Automatisierungsgrad nutzen. re

Teilen: