Die Fakten liegen auf dem Tisch. Wenn die Prognosen zur Entwicklung der Elektromobilität stimmen, werden bis zum Jahr 2030 mehr als zwanzig Gigafactories in Europa gebraucht. Das sind Fabriken, die pro Jahr Lithium-Ionen-Batterien mit einer Kapazität von 10 bis 100 GWh liefern können.

Für die Kosten einer solchen Fabrik gibt es Anhaltswerte. Die Zellproduktion erfordert ein Investment von 50 bis 70 Mio. Euro je GWh, die weiteren Schritte zum Modul und System („Pack“) kosten weitere 5 bis 10 Mio. Euro je GWh. Das heißt: Eine Fabrik mit 37 GWh/a, wie CATL sie in Erfurt errichten wird, dürfte rund 1,5 Mrd. Euro kosten.

Ein Milliardenmarkt für den Maschinen- und Anlagenbau

Und das ist nur eine von mehr als 20 benötigten Gigafactories. Nach Schätzung werden bis 2030 Produktionskapazitäten für rund 1.000 GWh pro Jahr in Europa gebraucht. Das heißt: In den nächsten Jahren werden mehr als 50 Mrd. Euro in Batteriefabriken investiert, und die Frage ist: In welchem Maß wird der deutsche Maschinen- und Anlagenbau davon profitieren?

Fest steht: Im umsatzträchtigsten und außerordentlich komplexen Schritt der Zellfertigung befinden sich die deutschen Anlagenbauer nicht in der „Pole position“ – schon weil ihnen die Erfahrung fehlt. Dr. Fabian Duffner, Senior Manager der Managementberatung Porsche Consulting, analysiert seit Jahren den Markt der Batterieproduktion: „Es gibt asiatische Generalunternehmer wie Wuxi Lead aus China, die für die weltweit größten Batterieproduzenten wie CATL schlüsselfertige Zellfabriken bauen – von der Elektrode bis zur Formierung, d.h. zur ersten Be- und Entladung der Zelle.“

Gute Position bei Einzelschritten

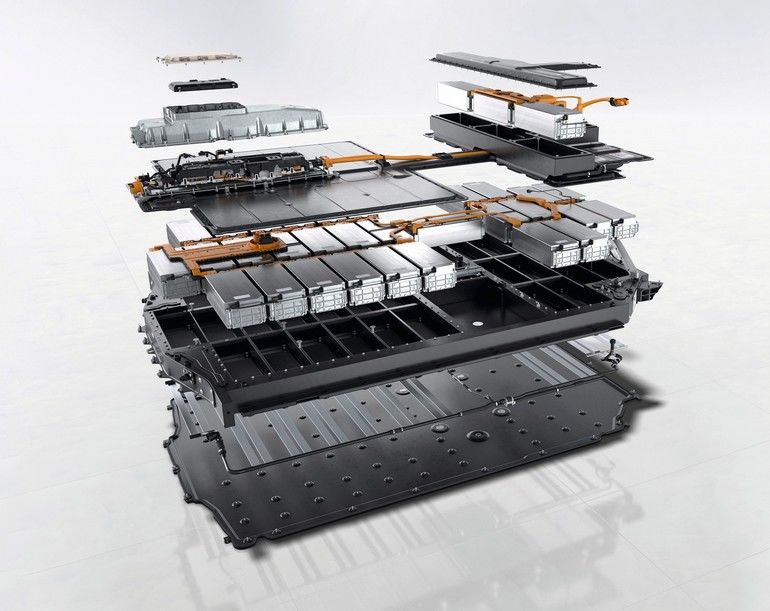

Bei Einzelschritten der Zell- und Modulproduktion haben sich einige europäische Unternehmen schon eine führende Marktposition erarbeitet – zum Beispiel die Schweizer Bühler AG bei Mischanlagen für Batteriematerialien. Trumpf ist beim Laserschneiden u.a. von Batteriefolien sowie auch bei der Verbindung von Zellen zu Modulen sehr aktiv, und Manz sieht sich als ein führender Hersteller von Produktionsequipment für Zellen, Module und Packs. Das Unternehmen hat u.a. eine vollautomatische Linie für die Modulfertigung der neuen Batteriefabrik von Akasol in Darmstadt geliefert.

Dass der Markt auch Platz für Mittelständler bietet, zeigt das Beispiel Woll Maschinenbau. Der Sonderanlagenbauer aus Saarbrücken hat für die Akasol-Produktion eine Anlage zur Montage von zehn Modulen zu einem Pack projektiert und gebaut.

Der Markt bietet auch Platz für Mittelständler

Andere Unternehmen haben ihre Pläne bekanntgegeben, wie sie ihren Anteil am Milliardenmarkt erobern wollen. Ein Beispiel: Bosch will ab 2025 jährlich 250 Millionen Euro Umsatz mit Anlagen für die Batterieproduktion erzielen. Zum Portfolio gehören Montagelinien zum Verschweißen und Einkleben der Zellen.

Und mit Manz und Grob kooperieren zwei namhafte Hersteller von komplexer Fertigungstechnik bei der Entwicklung von Anlagen für automatisierte Produktion von LIB-Zellen und -Modulen. Zu den ersten Prozessschritten, die man gemeinsam angeht, gehört die Beschichtung von Elektrodenmaterial am Anfang der Prozesskette. Ziel dabei ist auch, so ein Unternehmenssprecher, die „Erarbeitung von Maschinenstandards made in Europe.“ Und letztlich wollen beide Unternehmen den vollständigen Produktionsprozess abbilden – bis zur Montage der Batteriepacks.

Kooperationen sind gefragt

Überhaupt ist auffällig, dass die Kooperationsfähigkeit der deutschen Maschinenbauer hier Synergien erzeugen soll. Manz ist in einem zweiten Gemeinschaftsprojekt mit Mercedes verbunden. Hier steht die gemeinsame Entwicklung von Fertigungsanlagen für Module und Packs auf der Agenda. Und Kuka kooperiert mit dem Webasto-Werk in Schierling im gleichen Bereich, d.h. bei der möglichst flexiblen, robotergestützten Montage von Batteriemodulen und Packs.

Milliarden-Invest muss sich schnell „rechnen“

Zu den Erbauern und Auftraggebern von Europas Gigafactories gehören etablierte Batteriehersteller (Akasol, CATL, LG Chem, SAFT, Samsung, SVolt) und Autohersteller (Volkswagen, Tesla) ebenso wie neue Anbieter, teils in Kooperation mit Autoherstellern (Northvolt und Volkswagen, SAFT und PSA/ Stellantis). Jede dieser Milliardeninvestitionen muss sich schnell rentieren. Denn niemand weiß, wie lange Lithium-Ionen-Batterien den Markt der Elektromobilität dominieren werden. Je nachdem welche Nachfolgetechnologie sich durchsetzt, könnten dann erhebliche weitere Kosten für einen „Umbau“ der Fabriken nötig sein.

Auch ohne diese Unwägbarkeit stehen die Betreiber der Gigafactories schon gewaltig unter Druck. Dr. Fabian Duffner: „Die Batteriekosten pro kWh sind ein zentraler Faktor. In den vergangenen Jahren sind sie schon erheblich gesunken, auf aktuell unter 100 Euro pro kWh. Für 2030 liegen die Zielkosten aber bei 55 Euro pro kWh.“ Das ist eine echte Herausforderung, zumal die Produktion außerordentlich komplex ist: „Es gibt rund 3.000 qualitäts- und somit kostenrelevante Prozessparameter.“

Maschinen könnten knapp werden

Das heißt aber auch: Maschinenbauer, die den Batterieherstellern kostensparende Fertigungslösungen aufzeigen können, werden gefragt sein. Das gilt umso mehr, als der Markt der wirklich kompetenten Anlagenlieferanten für die LIB-Fertigung klein ist.

Daraus ergibt sich eine weitere Herausforderung für jeden, der eine Gigafactory plant. Dr. Fabian Duffner: „Es ist damit zu rechnen, dass die Anlagenhersteller ihre Kapazitäten nicht analog zur Nachfrage steigern können. Für einige Kernprozesse der Zellfertigung betragen die Lieferzeiten schon jetzt mehrere Jahre.“ Das dürfte ein Grund dafür sein, dass zukünftige Zellhersteller am Zukauf von Maschinenbauern interessiert sind. Auch hier ist Tesla Pionier. Die Übernahme von Grohmann Engineering im Jahr 2016 führte zur Gründung von „Tesla Automation“. Seitdem ist der E-Auto-Hersteller auch Hersteller von Fertigungsanlagen.

Kontakt:

Porsche Consulting

74321 Bietigheim-Bissingen

Porschestraße 1

Tel. +49 711 91112001