MES | Produktionsleitsysteme sind die neuen Informationsdrehscheiben im modernen Industrie-Unternehmen. In der Produktion der Zukunft werden sie zur notwendigen Grundlage, um Industrie 4.0 Realität werden zu lassen. §

Autor: Axel Hahne

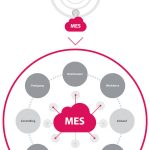

Systeme zum Fertigungsmanagement sind auf dem Vormarsch. Produzierende Unternehmen haben in den vergangenen Jahren stark in Manufacturing Exection Systems (MES) investiert. Schließlich machen sie Produktionsprozesse effizienter und sorgen für mehr Transparenz im gesamten Produktionsbereich. Sie schlagen eine Brücke zwischen der Fertigung und der Unternehmensleitebene. Zwischen MES- und ERP-Lösungen findet ein reger Datenaustausch statt, beispielsweise von Informationen zur Produktionsplanung oder für die Materialwirtschaft. Mögliche Vorteile sind eine optimierte Mitarbeiterauslastung sowie ein verbessertes Produktionsmittelmanagement.

Oft fehlt es jedoch an einer durchgängigen Integration von Business-IT und Fertigungs-IT. Dadurch können Leistungspotenziale nicht vollständig ausgeschöpft werden. Die Trennung der Systeme sorgt dafür, dass Informationen zeitverzögert weitergeleitet und teilweise redundant aufbewahrt werden.

Die vierte industrielle Revolution ist zu einem absoluten Trendthema in der produzierenden Industrie geworden. Alle am Produktionsprozess beteiligten Komponenten werden miteinander vernetzt. Die Fertigung wird in Zukunft flexibler. Gleichzeitig ist ein immer schnelleres Handeln gefordert. Industrie-Unternehmen werden ihre Betriebsmittel zukünftig weltweit vernetzen, sodass sogenannte Smart Factorys entstehen.

Fertigungsmanagement-Systeme bilden Grundlage für die Smart Factory

An die Produktionssysteme, Mensch und Maschine stellt Industrie 4.0 jedoch ganz neue Anforderungen. Grund ist der Fokus auf eine dezentrale gesteuerte Fertigung. Nur dadurch können komplexere Entscheidungen in einem anwenderspezifischen Produktionsumfeld dezentral getroffen werden. „MES-Systeme werden eine zentrale Rolle bei Industrie 4.0 spielen“, so Olaf Sauer, Stellvertreter des Institutsleiters am Fraunhofer IOSB. „Hier laufen alle Daten zusammen und werden verdichtet.“

Für die Smart Factory muss ein MES eine Vielzahl neuer Fähigkeiten und Funktionen mitbringen. MPDV Mikrolab, Anbieter der MES-Lösung Hydra, spricht daher bereits von „MES 4.0“ als Grundstein für Industrie 4.0. Hierbei komme es besonders auf die horizontale Integration an – die Verknüpfung der Daten über alle Ressourcen hinweg, die am Fertigungsprozess beteiligt sind. „Die Kommunikation – und zwar sowohl vertikal vom ERP zur Automatisierungsebene als auch horizontal zwischen den Bereichen Fertigung, Logistik, Personal und Qualität – wird bereits in Form der Integration vom MES übernommen“, sagt Professor Jürgen Kletti, Geschäftsführer von MPDV. „Die dadurch erreichte Transparenz in der Produktion ist eine wichtige Grundlage, wenn nicht sogar der Treiber für Industrie 4.0.“

In der Richtlinie VDI 5600 werden von drei großen Bereichen gesprochen: Fertigung, Qualität und Personal. Anders als Insellösungen stellt ein integriertes MES mit seinem übergreifenden Ansatz sicher, dass alle Ressourcen wie Maschinen, Werkzeuge, Personal rechtzeitig verfügbar sind und optimal ausgelastet werden. So soll die Überlegenheit einer autonomen Fertigung im Sinne von Industrie 4.0 durch hohe Variantenvielfalt und flexible Lieferfähigkeit gefördert werden.

Online-Fähigkeit von MES bringt unverzichtbare Vorteile

Als besonders wichtige Voraussetzung für ein wettbewerbsfähiges Produktionsleitsystem gilt die Online-Fähigkeit, die in der VDI 5600 bereits festgelegt ist. So stehen erfasste Daten jederzeit auf Abruf bereit. „Trotz aller sinnvollen Dezentralisierungen bietet es sich aus Kostengründen an, MES als zentrale Instanz, zum Beispiel auch in der Cloud zu betreiben und die MES-Funktionen quasi als Services zur Verfügung zu stellen“, sagt Sauer.

Ein Beispiel: Über eine Meldung auf dem Smartphone wird ein Instandhalter über eine Maschinenstörung informiert. Mit dem gleichen Gerät kann sich der Mitarbeiter sofort die notwendigen Informationen zur betroffenen Maschine anzeigen lassen. Als nächstes generiert er online einen Instandhaltungsauftrag, meldet sich auf diesen Auftrag an und macht sich auf den Weg zur Maschine. Dort angekommen, analysiert er die Situation und dokumentiert die Problempunkte mit der eingebauten Kamera seines Mobiltelefons. Die Bilder werden automatisch dem Instandhaltungsauftrag und der Maschinenhistorie zugeordnet. Genauso kann sich der Instandhalter gespeicherte Informationen zu früheren Ausfällen ansehen. Basierend auf den historischen Daten und dem aktuellem Zustand kann er entscheiden, welche Maßnahmen ergriffen werden müssen und diese sofort in die Wege leiten. Nach getaner Arbeit meldet er den Instandhaltungsauftrag wieder ab, speichert damit automatisch die erfassten Daten – und das alles ohne Wegezeiten und Handaufschreibungen direkt an der Maschine.

Bei seinem Rundgang durch die Produktion bekommt der Fertigungsleiter eine Nachricht, dass die Ausschussquote signifikant angestiegen ist. Mit seinem Tablet-Computer kann er mit wenigen Klicks feststellen, wo genau der Grund für die Verschlechterung zu suchen ist und sofort Kontakt mit den Verantwortlichen aufnehmen. Diese klären mit den Mitarbeitern vor Ort, worauf die hohen Ausschusszahlen zurückzuführen sind. Da es sich um ein Qualitätsproblem handelt, hat auch der QS-Beauftragte eine Nachricht bekommen. Über sein Tablet kann er sich den relevanten Prüfplan und die Prüfergebnisse der letzten Tage ansehen. Gemeinsam wird eine Lösung für das Problem gefunden, direkt in der Fertigung und ohne zeitraubende Meetings „im großen Kreis“.

Verbindung der realen Welt mit virtuellem Abbild im MES wird einfach hergestellt

Eine flexible Fertigung profitiert unter anderem davon, dass Ein- und Auslagerungsprozesse auf ein Minimum beschränkt sind und anstelle zentraler Läger mit WIP-Beständen direkt in der Fertigung gearbeitet wird. Daraus resultiert das Problem, dass Halbfertigprodukte entstehen, die zwischen den einzelnen Bearbeitungsschritten „gelagert“ werden und nicht ohne weiteres identifizierbar sind. Dank der in nahezu jedem Smartphone eingebauten Kamera können Halb- oder Fertigprodukte über Ident-Träger auf einfache Art und Weise „gescannt“ werden. Mit einer mobilen MES-Lösung kann somit ein Meister bei seinem Rundgang durch die Fertigung Material identifizieren und dieses sowohl Aufträgen, Kunden als auch Chargen zuordnen sowie weitere Informationen dazu abrufen. Die Verbindung der realen Welt mit dem virtuellen Abbild im MES wird durch derartige Funktionen leicht hergestellt.

Aber auch die Offline-Fähigkeiten der MES-Bestandteile werden im Zuge der Dezentralisierung von Fertigungssystemen wichtiger. Wird die Verbindung einer Maschine oder eines Sensors zur zentralen Datenbank gestört beziehungsweise unterbrochen, müssen intelligente Komponenten diese Zeit überbrücken können. Hinsichtlich eines optimalen Fertigungsdurchlaufs und einer lückenlosen Dokumentation ist dies in einer autonomen Industrie-4.0-Umgebung wichtig.

Bereits heute sind zahlreiche Anwendungsfälle von Industrie 4.0 in einem modernen MES umsetzbar. Viele Werkzeuge sind schon vorhanden, die bedarfsgerecht und passgenau bei der Planung und Steuerung sowie Überwachung und Analyse von Produktionsprozessen unterstützen. Der dafür nötige Aufwand ist bei vielen MES-Lieferanten zum Teil jedoch noch hoch. Künftige Technologien und Konzepte sollen heutige Lösungen flexibler und „smarter“ machen und so den Schlüssel zu Industrie 4.0 bilden. •

Unsere Webinar-Empfehlung

Teilen: