Es begann auf einem Proalpha-Workshop. Vor dem Hintergrund, dass ERP-Systeme immer mehr Fertigungsprozesse eigenständig übernehmen können, tauchte die Frage auf, ob und wie sich die Software unmittelbar zur Maschinensteuerung und zur Erfassung von Produktionszuständen einsetzen ließe. Ein Team aus Beratern, Entwicklern und dem Vertrieb von Proalpha entwickelte daraufhin einen Prototypen auf Basis eines Raspberry-Pi-PC. Er soll die direkte Ansteuerung von Produktionsmaschinen aus dem ERP-System heraus möglich machen.

Der Einplatinenrechner empfängt Produktionsbefehle, verarbeitet sie und leitet sie an die Maschine weiter. Zunächst galt es jedoch, dem ERP-System den Umgang mit Maschinendaten „beizubringen“. Dazu erweiterte das Team die Software um Maschinenkommunikationsdaten, beispielsweise Start- und Stopp-Befehlen, Transportprotokoll und IP-Adressen. Ebenso wurde die unternehmenseigene Schnittstellenplattform INWB um einen neuen Nachrichtentyp ergänzt. Pax-Pi kümmert sich um die Kommunikation zwischen ERP-System und Raspberry Pi. Technisch sieht das so aus: Das ERP-System schickt eine Nachricht an die Plattform. Dort wird der Maschinenbefehl zusammengesetzt und an den Einplatinen-PC gesendet. Dieser kommuniziert mit der Maschine über die Netzwerkprotokolle TCP/IP. Gemeinsam mit dem Pilotkunden des Systems, dem Familienunternehmen Spelsberg mit Sitz in Schalksmühle, entwickelte das Team außerdem ein Konzept für einen Rückkanal, der einen Informationsfluss von der Maschine an das ERP ermöglicht.

Maschinenkommunikation via ERP stand schon länger im Raum

Spelsberg ist als Hersteller vor allem im Bereich der Elektroinstallations- und Gehäusetechnik tätig. Täglich werden in den Produktionsstätten in Schalksmühle (Nordrhein-Westfalen) und Buttstädt (Thüringen) rund 150.000 Kunststoffgehäuse produziert. Das Thema ERP-basierte Maschinensteuerung stand bei dem Proalpha-Kunden schon länger im Raum.

„Im Zuge unseres Industrie-4.0-Projekts, in dem ich das Produktionsportal auf Basis des Proalpha-Webportals erstellt habe, hatten wir uns bereits mit dem Thema Maschinenkommunikation über das ERP-System beschäftigt“, erläutert Cynthia Schmeißer, ERP-Beauftrage bei Spelsberg. „Die Mitarbeiter sollten sich so wenig wie möglich mit dem Umrüsten der Maschinen aufhalten und gleich loslegen können. Daher wollten wir, dass Proalpha die Informationen direkt an die Maschinen gibt, die sich daraufhin von alleine rüsten.“ Da es bei dem ERP-Anbieter bis dahin nicht die Möglichkeit einer Maschinenkommunikation gab, ließ sich Spelsberg dies zunächst als Anpassung programmieren. „Als wir dann hörten, dass Proalpha die Maschinenkommunikation als Standard umsetzen möchte und dafür Pilotkunden sucht, haben wir uns direkt angeboten, da wir bereits Erfahrungen in dem Bereich gesammelt haben“, fährt Schmeißer fort.

Vom Konzept zum Prototyp

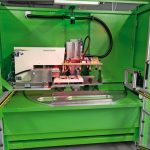

Die Erprobung des Prototyps fand im Januar 2018 statt. Spelsberg führte den „Proof of Concept“ auf zwei Fertigungsmaschinen aus der Produktion durch. Die eine Maschine versieht die vorbereiteten Gehäuse mit der Produktionsnummer und setzt, wenn notwendig, Stopfen ein. Die zweite Maschine montiert – gesteuert durch Proalpha – Schrauben in den Deckel. Der jeweilige Produktionsfortschritt wird automatisiert über den Rückkanal an das ERP-System gemeldet. Die Software steuert damit die Fertigung auf Basis von Echtzeitdaten. „Der Anfang war sehr schwer, da zwei Systeme, die nicht dieselbe Sprache sprechen, gekoppelt werden mussten“, erinnert sich Schmeißer. Die ersten Tests wurden daher mit einem Maschinensimulator durchgeführt. „Es war nicht ersichtlich, wieso die Maschine keine Daten empfängt, obwohl wir welche gesendet hatten“, erklärt Schmeißer. „Mit dem Maschinensimulator konnten wir sichergehen, dass die übermittelten Daten richtig sind.“

Häufiges Problem nämlich, so Schmeißer, sei die Übermittlung falscher Daten an die Maschine, da die Maschinenhersteller den Aufbau definieren. Nachdem der Kommunikationsweg stand, wurden erste Mitarbeiter auf die neuen Maschinen geschult und durften Erfahrungen im Echtbetrieb sammeln. Nach einigen Startschwierigkeiten freundeten sie sich mit dem System an.

„Mittlerweile merken wir die Vorteile des Systems, welche primär die niedrigeren Rüstzeiten sind“, so Schmeißer. Denn: Das ERP startet und beendet nicht nur Aufträge, sondern kümmert sich auch um die passende Werkzeugauswahl – eine Entlastung für die Maschinenführung. „Aus der Belegschaft kommt positives Feedback und der Wunsch, weitere Maschinen einzubinden.“ Dies soll geschehen, sobald die Pilotprogramme freigegeben werden. „Sobald die Umstellung erfolgreich durchgeführt wurde, werden wir die Kommunikation für weitere Maschinen einstellen“, so Schmeißer. Zudem soll eine automatische Fertigmeldung durchgeführt werden. „Der Prototyp läuft bereits im Produktionsportal von Spelsberg“, freut sich die ERP-Beauftragte. Das Portal bietet eine Übersicht aller verfügbaren Produktionsaufträge und benötigten Materialien und dient als Schaltzentrale der Fertigung. „Wenn wir auf den Button zum Starten des Auftrags klicken, leitet das Portal den Befehl zum Ausführen der Maschinenkommunikation an Proalpha weiter“, beschreibt sie den Mehrwert des Systems, das nicht nur für die Mitarbeiter am Band, sondern auch in der Administration eine deutliche Erleichterung darstellt.