Software-Agenten machen zunehmend von sich reden. Sie werden als Wunderwerke der Programmiertechnik gehandelt und sollen der künstlichen Intelligenz praktische Relevanz bei der Produktionsoptimierung bringen. Wie intelligent und autonom dürfen sie sein, damit nicht chaotische Verhältnisse entstehen?

Wenn ein IT-Spezialist dem Produktionsleiter die Funktion und Wirkungsweise eines Software-Agenten erläutert, stößt er in der Regel auf Unverständnis und Ablehnung. Hat man nicht gerade mit viel organisatorischem Aufwand eine zentrale EDV eingerichtet und ist froh, nun von einer Stelle die gesamte Produktion überschauen und kontrollieren zu können? Und da soll man eine dezentrale Steuerung einführen und den einzelnen Programmen in der Produktion auch noch autonomes Verhalten mit Intelligenz und Entscheidungsfähigkeit zubilligen?

Auf der anderen Seite hat jeder schon einmal etwas von Kanban gehört. Kanban ist eine typisch dezentrale Produktionssteuerung mit autonomen Regelkreisen auf der Workflow-Ebene. Aber ist es nicht auch Kanban, wo ein Sonderauftrag oder eine Einzelfertigung das System ins Stolpern bringt? Schade eigentlich, denn die heutige IT ist in Verbindung mit preiswerter und sehr leistungsfähiger vernetzbarer Hardware (IPC) leicht in der Lage, die herkömmlichen Kanban-Karten und Kanban-Sammelboxen auf kommunizierte Transportaufträge und virtuelle Sammelboxen für flexible Ladungsträger abzubilden.

Kanban arbeitet nach dem Pull-Prinzip. Der nachfolgende Arbeitsplatz in einer Produktionskette fordert vom vorhergehenden immer so viel Material an, wie er selbst zur Erfüllung seines Auftrages benötigt. Auf ein einzelnes Bauteil bezogen läuft die Auftragserteilung also vom Ende zum Anfang. Fällt eine Maschine oder ein Werker aus, so bekommen die in der Produktionskette davor liegenden Arbeitsplätze keine Aufträge und fordern auch kein Material an. Klassische Produktionssteuerungen arbeiten meist nach einem Push-Prinzip. Es wird vorausberechnet, welche Maschine welches Material zu welchem Zeitpunkt benötigt. Im Idealfall wäre bei einer stationären Produktion und störungsfreien Fertigungsschritten von außen kein Unterschied zu Kanban zu erkennen. Wenn jetzt allerdings eine Maschine ausfällt oder die tatsächlichen Bearbeitungs- und Transportzeiten aus anderen Gründen von den geplanten nach oben abweichen, dann wird mehr Material in die Produktion gepumpt, als dort verarbeitet werden kann.

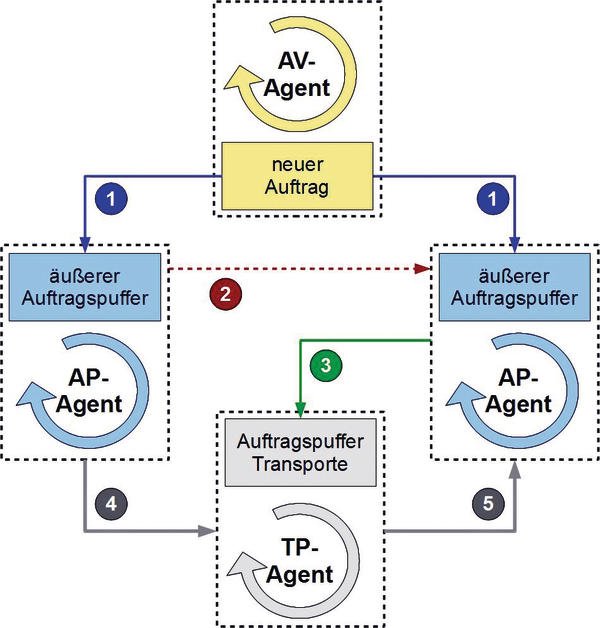

Hier bietet sich ein goldener Mittelweg an, indem ein zentraler Auftragsverteiler zunächst eine an den Planzeiten orientierte Zuweisung der Aufträge vornimmt. Von nun an hält er sich jedoch zurück und lässt den Materialdurchlauf von den dezentralen Steuerungen (Arbeitsplatz-Agenten) organisieren. Die „Intelligenz“ der Software-Agenten und ihre Echtzeit-Kommunikation untereinander ergeben neue Möglichkeiten, die weit über Kanban hinausgehen. Der tatsächliche Materialfluss kann an diverse Randbedingungen angepasst werden.

Die Agenten können nur dann „vernünftige“ Entscheidungen treffen, wenn sie die Randbedingungen der Produktion kennen. So macht es etwa nur dann Sinn, bei einem Maschinenschaden einen Auftrag zurückzugeben, wenn es tatsächlich eine Ersatzmaschine gibt und diese auch mit dem Auftrag belastet werden kann. Solche und andere Randbedingungen werden den Agenten in einer Konfigurationsphase mitgeteilt. Ansonsten sind sie autonom und holen sich relevante Informationen für ihre Entscheidungsgrundlage über Sensoren (MDE, BDE, etc.). Wenn eine Produktionsstätte um eine neue Maschine erweitert wird, dann wird dafür auch ein Arbeitsplatz-Agent konfiguriert und den anderen Agenten wird mitgeteilt, welche Ressourcen hinzugekommen sind. Das geschieht ebenfalls durch einen Konfigurationsvorgang. Die Agenten werden gewissermaßen für ihren Einsatz „ausgebildet“ und bekommen eine „Nachschulung“, wenn sich die Randbedingungen ändern.

Das Projekt Agilita ist eines von zwölf Projekten aus dem Technologieprogramm „Autonomik: Autonome und simulationsbasierte Systeme für den Mittelstand“ des Bundesministeriums für Wirtschaft und Technologie (www.autonomik.de).

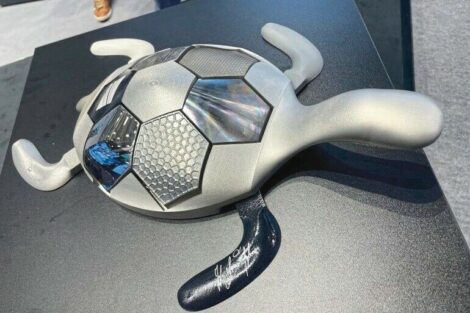

Ein Schwerpunkt der Entwicklungen von Agilita ist die Verknüpfung der Steuerungssysteme für die Produktion mit RFID-Technologie (Radio Frequency Identification), um so eine autonome Steuerung sowie eine lückenlose Verfolgung der zu bearbeitenden Bauteile zu ermöglichen. Des Weiteren wird die Entwicklung und Umsetzung eines Konzepts für automatisierte, individuell konfigurierbare Transporteinheiten erfolgen, die den speziellen Anforderungen beim Transport hochwertiger Bauteile gerecht werden und so eine hohe Transportsicherheit gewährleisten.

Zur Planung und Steuerung des Materialflusses wird ein Ansatz verfolgt, der bestehende Soll-Vorgaben aus den verwendeten Produktionsplanungs- und -steuerungssystemen mit den aktuellen Ist-Zuständen aus der Logistik- und Betriebsdatenerfassung vergleicht. Das im Rahmen dieses Projekts zu entwickelnde, neuartige agentenbasierte Manufacturing Execution System (A-MES) ermöglicht einen kontinuierlichen Vergleich von strategischen und operativen Informationen in den Bereichen Produkt, Fertigungstechnologie und Fabrik sowie deren direkte Umsetzung in Steuerungsvorgaben.

Dr.-Ing. Robert Patzke MFP GmbH, Wunstorf

Unsere Webinar-Empfehlung

XR-Lösungen als sinnvolles Werkzeug im Service. Komplexität reduzieren und Wissen einfacher sowie verständlich zur richtigen Zeit, am richtigen Ort, im richtigen Format ausspielen.

Teilen: