MES-Systeme sollen die Informationsflut aus der Fertigung auf relevante Daten für Entscheider reduzieren. Bessere Auswertbarkeit der Daten und Grundlage für Rückverfolgung ist die Integration von MES und HMI.

Unternehmen werden immer öfter mit dem Thema Traceability konfrontiert. Abhängig von den eingesetzten Produktionstechnologien und der Wertigkeit der erzeugten Produkte, müssen unter Umständen mehrere hundert Datenpunkte pro erzeugtem Teil über Zeiträume von bis zu zehn Jahren und mehr verfügbar sein. Diese Anforderung wird durch den allgemeinen Trend der Losgrößenreduktion und den damit verbundenen Anstieg der Auftragsmengengerüste noch verschärft.

Ein umfangreiches Auftragsmengengerüst, welches für die Zulieferindustrie typisch ist, kann man heute mit einem modernen MES wie Cronetwork der Industrie Informatik GmbH aus Linz sehr effizient und optimiert durch die Fertigung schleusen. Auch das Sammeln großer Mengen von Prozessdaten stellt mit den am Markt verfügbaren Scada/HMI-Tools (Supervisory Control and Data Acquisition/Human Machine Interface) ebenfalls kein Problem dar. In vielen Unternehmen sind MES- und Scada-Systeme schon viele Jahre erfolgreich, aber meist entkoppelt im Einsatz.

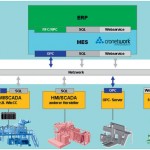

Soll nun der Zugriff auf Prozess- oder Fertigungsdaten im Kontext zu Auftragsdaten und Chargen mittels IT im gesamten Unternehmen ermöglicht werden, stellt sich die Frage nach dem geeigneten System für diesen Job. Das MES hat in der Regel den ‚optimalen Draht’ zum ERP-System und somit alle Auftragsdaten inklusive eingesetzter Komponentenstücklisten. Dies liegt in der Tatsache begründet, dass das MES als die organisatorische Verbindung von ERP und Produktion gesehen werden kann. Die Scada-Ebene agiert sehr technologiebezogen, verfügt über alle Prozess- oder Fertigungsdaten in einer meist sehr feinen Granularität und hat die zeitnahe Datenverarbeitung inklusive Visualisierung von Anlagen als wesentliche Systemanforderung zu erfüllen. Für die folgenden Betrachtungen muss erwähnt werden, dass die Betreiber von MES und Scada in der Regel in unterschiedlichen Abteilungen mit unterschiedlichen Aufgabenschwerpunkten angesiedelt sind. Genau darin liegt auch die große Herausforderung, wenn es um die Klärung der Aufgabenteilung geht. Wenn die Projekthoheit in der Automatisierung angesiedelt ist, so hat die Erfahrung gezeigt, dass Automatisierungsabteilungen auch bei IT-seitigen Aufgabenstellungen den gewohnten und in der Steuerungs- und Scada-Welt richtigen Ansatz verfolgen: eine auf die projektorientierte, meist auf Individualprogrammierung basierende und auf die Anlage abgestimmte Umsetzung. Die Kopplung zur IT wie etwa zu ERP-Systemen wird zwar in den Ausschreibungen mitberücksichtigt, aber leider selten in Abstimmung mit der IT-Abteilung. Die Vorgaben oder Bestrebungen der IT-Abteilungen sind jedoch in den letzten Jahren auch im Fertigungsbereich absolut auf die Verwendung von Standards ausgerichtet. Für die richtige Umsetzung müssen sowohl Automatisierung als auch IT-Abteilung involviert sein und unbedingt eng zusammen arbeiten.

Der Schwerpunkt der IT liegt auf der Unterstützung der betriebswirtschaftlichen und logistischen Abläufe im Unternehmen. Das MES fungiert als Bindeglied zwischen dem ERP-System und der Automatisierung. Von einem modernen Standardprodukt werden über Parametereinstellungen Funktionen wie die parallele Planung von Maschine, Personal und Werkzeug oder komplexe Meldelogiken in der Fertigungsebene mit Chargen-, Team- oder Stapelmeldungen bereitgestellt. Die volle Integration zur Personalzeiterfassung ermöglicht die Bewertung von BDE-Buchungen, berechnet Zulagen und unterstützt eine Leistungs- und Prämienlohnabrechnung auf Basis von Soll-Ist-Zeiten, Ausfallszeiten und persönlichen Beurteilungen.

Im Gegensatz zur IT wird in der Automatisierungstechnik mit Hilfe meist proprietärer Technologien der optimierte Betrieb der Produktionsanlagen und Maschinen in einem Unternehmen unterstützt. Automatisierungsaufgaben sind in der Regel anlagenbezogen und die Auswahl der Hardware für die Steuerungen und der Einsatz entsprechender Scada/HMI-Umgebungen oft durch den Lieferanten der Anlage oder von technischen Abhängigkeiten bestimmt. Die Projektierung der Anlage ist anlagenspezifisch und meist durch Programmierung von Entwicklern mit spezifischem Anlagen- und Produktions-Know-how geprägt. Die anlagenbezogene, intuitiv bedienbare grafische Benutzeroberfläche zur Überwachung und Steuerung der darauf laufenden Prozesse soll den Maschinenführer mit einer guten Übersicht für schnelle Reaktionsmöglichkeit auf sich ändernde Anlagenzustände unterstützen.

Die Verbindung von ERP und MES sind in den meisten Projekten über RFC (Remote Function Call (SAP) oder allgemeiner über RPC (Remote Procedure Call) gelöst. Neben SQL werden in Zukunft vermehrt Webservices für zeitnahe Kommunikation eingesetzt werden. Die Kopplung zur Automatisierung verwendet im Wesentlichen ebenfalls die in der IT etablierten Technologien. Als Ausnahme ist die speziell für die Fertigung entwickelte Technologie OPC zu sehen. Dieser Schnittstellen-Standard ermöglicht den genormten Datenaustausch zwischen fast allen Systemen im Produktionsumfeld. Die im Scada anfallenden Prozessdaten werden kontinuierlich über SQL an das MES übertragen und nach optionaler Verdichtung der Daten mit den Auftragsdaten oder Chargen verknüpft. Diese Prozessdaten sind somit Teil der MES-Datenstrukturen und für sämtliche übergreifende Auswertungen verfügbar.

So wird beispielsweise in einem Fertigungsunternehmen von Komponenten aus Holz für Schalungssysteme auf vier Anlagen pro Sekunde und pro Anlage ein Gurt erzeugt. Jede Anlage umfasst mehrer Fertigungsschritte mit jeweils zugeordneten Steuerungen. Pro Gurt wird von einem Scada-System aus unterschiedlichsten Anlagenteilen und Messeinrichtungen eine Vielzahl an Messdaten erfasst. Ein stetiges Sammeln dieser Prozesswerte über die gesetzlich vorgeschriebene Behaltedauer von zehn Jahren würde ein Mengengerüst von über 5 Mrd. Messwerten erzeugen. Diese weder technisch noch organisatorisch sinnvoll verwaltbare Anzahl an Messwerten wäre kaum für eine IT-unterstütze Rückverfolgbarkeit von Eingangschargen brauchbar. Ein sinnvolles Zusammenspiel von Scada und MES bringt in diesem Fall die Vorteile: Das MES übernimmt in regelmäßigen Abständen die produktbezogenen Rohdaten. Das im MES enthaltene Prozessdatenmodul führt nun eine Verdichtung der Messdaten auf Palettenebene durch. Neben der Vereinigung von Messdaten unterschiedlicher Messstationen zu einer Gruppe werden zusätzlich Aggregate und Klassifizierungen auf dieser Ebene gespeichert. Anschließend verknüpft ein MES wie Cronetwork diese verdichteten Daten mit den Auftragsdaten aus dem ERP und mit den aus der BDE/MDE zurückgemeldeten Daten. Neben der nun einfachen Auswertbarkeit der Prozessdaten im Auftragskontext ist auch die Rückverfolgung eingesetzter Rohmaterialien möglich.

Tino Böhler Fachjournalist, Dresden

Eine klar strukturierte Organisation ist erforderlich

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: