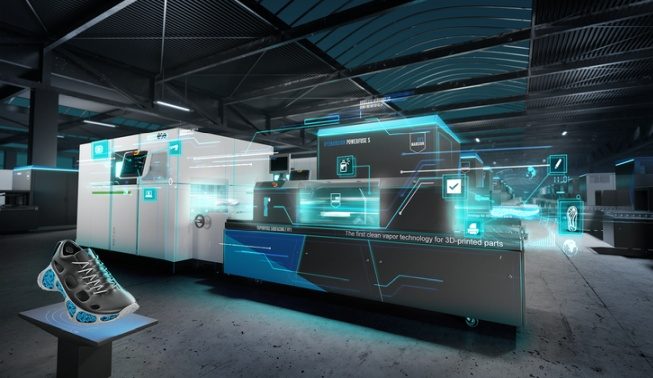

Die Formnext Connect bot für Siemens eine ideale Plattform, um ein ehrgeiziges, digitales Projekt und seine Fortschritte vorzustellen: die Industrialisierung des 3D-Drucks mit einer durchgängig digitalen Prozesskette. Zuerst entsteht der „digitale Zwilling“ einer additiven Fertigung (AM) und auf dieser Grundlage im zweiten Schritt die reale Fabrik. Genau diesen Ansatz hatte Siemens mit EOS und DyeMansion nun schon einmal virtuell umgesetzt und präsentierte das Ergebnis als „Highlight“ auf der Online-Messe: die „erste virtuelle AM-Referenzfabrik“ für selektives Lasersintern mit Polymeren inklusive industriellem Post-Processing. Zum Einsatz kommen in der virtuellen Fabrik die digitalen Zwillinge jener Maschinen, die später in der realen Fabrik produzieren werden. Hergestellt wird die Mittelsohle für einen Sportschuh, bei dem Design, Passform und Farbe individuell variieren.

Als Präsentationstool auf der Online-Messe nutzten die Partner teils Virtual Reality (VR) – und ließen so die für 2021 geplante Fabrikation schon jetzt bildlich erstehen. Auf dem Monitor konnten die Siemens-Gäste mitverfolgen, wie der Prozess vom ersten Designentwurf in Siemens NX bis hin zur additiven Serienfertigung mit anschließendem Finishing automatisiert abläuft.

Komplette 3D-Druck-Prozesskette als digitaler Zwilling

„Entscheidend für eine hohe Produktivität bei größtmöglicher Flexibilität ist die automatisierte Verkettung von abgestimmten Fertigungsschritten aller Anbieter von der Konstruktion über den Druck bis hin zur Nachbearbeitung sowie eine durchgängige IT-Integration“, kommentierte Dr. Karsten Heuser die Entwicklung, Vice President Additive Manufacturing (AM) bei Siemens Digital Industries. „Dies gilt für Serienteile wie auch für eine hochflexible Lot-size-1-Fertigung für individualisierte Produkte oder für Ersatzteile.“

In 2021 soll die reale Produktion für jährlich 220.000 Paare im „Additive Manufacturing Experience Center“ AMEC in Erlangen in Betrieb gehen. Bis zu 1215 unterschiedliche Ausprägungen der Mittelsohle sollen sich jährlich realisieren lassen.

Sechs Anlagenbauer sind involviert

Hinter den realen Anlagen und Maschinen, die in der virtuellen Referenzfabrik abgebildet sind, stecken die ingenieurtechnischen Entwicklungsanstrengungen der letzten Jahre von insgesamt sechs Firmenpartnern. Sie sind alle für AM tätig. Neben EOS (Lasersinter-Anlage) und DyeMansion (Post-Processing) gehören dazu die Maschinenhersteller Nabertherm (Wärmemanagement), Ossberger (Entpacken und Depowdering), Azo (Pulvermanagement) und Grenzebach (Intralogistik/Fahrerlose Transportfahrzeuge AGV).

Für die Volumenfertigung durch Lasersintern kommt die EOS P500 zum Tragen, die sich laut Siemens nahtlos in eine automatisierte Produktion integrieren lässt. Markus Glasser, Senior Vice President EMEA bei EOS, nennt sie eine Fertigungsplattform im industriellen Maßstab. „Einer der wesentlichen Vorteile ist die weitreichende Automatisierbarkeit bei gleichbleibend hoher Bauteilqualität. Das erlaubt eine Herstellung von additiv gefertigten Komponenten sogar über Nacht.“ Bei kleineren AM-Fabrikzellen würde auf die EOS Formiga P110 Systeme zurückgegriffen, die ab sofort ebenfalls die Siemens-NX-Design-Tools nutzen könne.

Lasersinteranlage P500 läuft bei Nacht

Die NX-Designtools bieten die Möglichkeit, komplexe Gitterstrukturen zu gestalten. Den dabei entstehenden digitalen Zwilling kann der Anwender nutzen, um den späteren Einsatz zu simulieren, so wie bei der Mittelsohle des Sportschuhs am menschlichen Fuß. Siemens entwickelt die Software weiter. Ab Dezember 2020 soll es möglich sein, beliebig komplexe Formen und Strukturen durch mathematische Gleichungen in den Konstruktionsprozess zu integrieren, um die Vorteile von AM noch stärker auszuschöpfen.

Beim industriellen Post-Processing hat sich Siemens für DyeMansion als Partner entschieden. Das junge Unternehmen deckt alle Trends ab, die derzeit von Bedeutung sind. Zum einen Nachhaltigkeit: Mit der auf der Formnext 2019 vorgestellten Powerfuse S bietet es eine Anlage an, die additive Bauteile umweltfreundlich chemisch glättet – sogar lebensmittelverträglich. Bei dem Verfahren VaporFuse Surfacing (VFS) zirkuliert das ungiftige Lösungsmittel als Dampf in einem geschlossenen Kreislauf, greift in die Polymerketten ein und glättet die Kunststoffoberflächen so, dass sie den Angaben zufolge Spritzgussqualität erreichen. Die Umwelt wird geschont. Aufgrund dieser Nachhaltigkeit bekam DyMansion den Zuschlag der EU, am „Accelerator-Programm“ des „Green Deal“ teilzunehmen.

3-stufiges Finishing in den Prozess integriert

Zum anderen haben sich die jungen Entwickler auf die Fahne geschrieben, ihre Systeme im Sinne von Industrie 4.0 voll vernetzungsfähig in die digitale Prozesskette zu integrieren. Zu deren Funktionen gehören das Reinigen, Glätten und Färben. DyeMansion hat einen dreistufigen „Print-to-Product-Workflow“ dafür entwickelt. Die integrierte Siemens-Automatisierung lässt sich in die industrielle Shop-Floor-IT des Anwenders einbinden und macht die damit verbundenen großen Vorteile für Bedienerführung, Transparenz und Wartung nutzbar.

2021 plant Siemens, die Schlüsselprozesse aus dem Use Case mit den Schuhsohlen entlang der Wertschöpfungskette auch im realen AMEC in Erlangen zu installieren, um die Industrialisierung von AM mit Partnern voran zu treiben. Ziel ist es, mit digitalen Zwillingen dafür zu sorgen, dass bereits der erste Druckversuch gelingt. Aus der Referenzfabrik für das industrielle Lasersintern von Polymeren mit Post-Prozessing zieht Dr. Heuser ein euphorisches Resümee: „Mit den durchgängigen Digitalisierungs- und Automatisierungslösungen von Siemens ist uns mit den Partnern EOS und DyeMansion eine nahtlos integrierte End-to-End-Wertschöpfungskette gelungen.“ (os)

Zur Präsentation der virtuellen Fabrik: Siemens AM Summit