Die PTS Prototypenteile und System Technik GmbH aus Waldstetten konzentriert sich seit 2006 auf die Entwicklung, Produktion und Prüfung von Fahrzeugkomponenten, insbesondere auf Abgassysteme und medienführende Bauteile. PTS verfügt über große schweißtechnische Erfahrungen. Die Produktionsarbeiten sind räumlich und auch fertigungstechnisch in die zwei Bereiche Prototypenentwicklung und Kleinserienherstellung unterteilt. „Das versetzt uns in die Lage, spontan Aufträge in beiden Segmenten abzuwickeln“, so Geschäftsführer Martin Kunze.

AMG als ältesten und treuesten Kunden betreut die PTS bereits seit 2006 – mittlerweile zählen alle namhaften Fahrzeughersteller aus Süddeutschland sowie große Zulieferer zur Klientel des Mittelständlers. Bei besonderen Aufträgen ist das Unternehmen auch jederzeit bereit, maschinell aufzustocken oder eigene Fertigungsinseln in der Produktion zu schaffen.

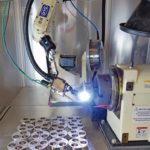

So verhielt es sich auch Anfang des Jahres, als sich Kunze für eine Roboterzelle zum WIG-Schweißen interessierte, um seine Kleinserienproduktion für den Automotive-Bereich zu entlasten. Da es sich für PTS um die erste Roboterzelle für Kleinserien handelte, verließ sich der Unternehmer auf den Rat, sich für eine „Easy Arc“-Roboterzelle von OTC Daihen zu entscheiden: Im Zuge der Weiterentwicklung von Roboter- und zugleich Schweißtechnik galt OTC als idealer Anbieter.

Roboter-Schweißzelle mit Easy-Teach-Steuerung

Kurz darauf stand die Schweißzelle mit einem 6-Achs-Schweißroboter vom Typ FD-V8, einem Horizontal-Dreh-Positionierer, Brenner, passender Stromquelle, Synchromotion-Software und Easy-Teach-Steuerung in der PTS-Fertigung. Zunächst waren polierte und verchromte Blenden mit Abgasrohren zu verschweißen. „Um für solche Fälle gut gerüstet zu sein, haben wir uns bei Easy Arc von vornherein für die WIG-Variante entschieden. Bei der Produktion unserer Kleinserien müssen wir Schweißspritzer ausschließen.“ Die Entscheidung fiel für eine wassergekühlte WIG-Schweißmaschine DA300P, deren Schweißqualität selbst bei dünnen Blechen sehr gute Ergebnisse erzielt.

„Ganz entgegen unseres ursprünglichen Vorhabens ging es beim ersten Auftrag mit der Roboterzelle um eine Schweißaufgabe für einen neuen Kunden. Dieser kam nicht aus dem Automobil- sondern aus dem Ofenbau“, berichtet Kunze. Das Ganze war eine doppelte Bewährungsprobe: „Die Zusammenarbeit mit dem neuen Kunden hing von einer Roboterzelle ab, mit der wir zuvor keinerlei Erfahrungen sammeln konnten.“

Gefordert sind drei saubere Schweißnähte, die noch ins Labor müssen

Die Aufgabe bestand darin, eine Abschirmplatte für eine Brennkammer mit drei Rohren zu verschweißen. Es ging also um drei saubere Schweißnähte. Ein Labor sollte nach ersten Tests die Gefügequalität überprüfen. Beim Werkstoff handelte es sich um einen hitzebeständigen austenitischen Edelstahl, der auch nicht gerade einfach zu schweißen ist. „Eben eine verfahrenstechnische Herausforderung, die mit der richtigen Schweißtemperatur und der Stromstärke steht und fällt. Dabei durften keinerlei Heißrisse auftreten“, erklärt Kunze.

Das Laborergebnis fiel auf Anhieb positiv aus, die befürchteten Rissbildungen blieben aus. Bevor das Bauteil in Serie gehen sollte, prüfte der Kunde die neue Abschirmplatte für die Brennkammer im Langzeittest. Das Ergebnis: Die Standzeit des über die Roboterzelle produzierten neuen Bauteils ist um das 3- bis 4-fache höher als beim Vorgänger. Ausschlaggebend war ausnahmslos die Schweißnaht-Qualität. Rückblickend war man froh, den Prototypen nicht von Hand geschweißt zu haben. Die Aussichten auf weniger Reklamationen, Reparaturen und Ausfälle führten beim Ofenbauer zur endgültigen Entscheidung für den Geschäftspartner PTS.

Die erste Kleinserie mit 800 bis 1000 Bauteilen produzierte PTS „mühelos“ über die neue Roboterzelle Easy Arc. Nach Abschluss dieses Einstiegsauftrags mit schneller Lieferung der Teile öffnete sich die Tür für Folgeaufträge.

Für den Geschäftsführer eine Chance: „Normalerweise sind solche Entwicklungen für uns nur Kleinaufträge, doch jetzt liegen Aufgaben mit deutlich höherer Fertigungstiefe vor uns.“ Das Kerngeschäft bei PTS besteht üblicherweise darin, komplexere Bauteile wie Abgasanlagen mit Abgassträngen und mehrstufigen Schalldämpfern für Achtzylinder-Motoren zu fertigen. „Mit der Schweißzelle haben wir uns einen wichtigen Vertrauensvorschuss bei einem Kunden erarbeitet, der uns bis vor kurzem nicht kannte.“