Die Idee, einen PC als Industriesteuerung einzusetzen, hatte Hans Beckhoff im Jahr 1986. Doch erst Automatisierungs-Software haucht dem PC Steuerungsleben ein. Im Laufe der Jahre und ist sie so in vielen Anwendungen unentbehrlich geworden.

Ddie Idee, einen PC als Steuerung einzusetzen, hatte Beckhoff im Jahr 1986. Ein Floppy-Laufwerk sollte in die bis dahin von Beckhoff entwickelten Controller mit Motorola-Prozessoren integriert werden. Da das eine nicht ganz einfach zu lösende Aufgabe war, entschied man sich dafür, den PC als CPU einzusetzen, wodurch das Floppy-Laufwerks automatisch vorhanden war. Wie die weitere Entwicklung zeigen sollte, bietet der PC als CPU (Central Processing Unit) für Steuerung und Motion Control noch viel mehr Vorteile: Die einmal geschriebene Software für Steuerung, Motion und HMI kann einfach von einer Prozessorgeneration zur nächsten übernommen werden. So stellt die steigende Performance der Prozessoren auf dem PC-Markt dem Anwender immer mehr Leistungsfähigkeit zur Verfügung, ohne dass große Anpassungen bei der Automatisierungssoftware erforderlich sind. Eine PC-basierte Steuerung braucht einen PC, der als CPU fungiert, und einen Feldbus, mit dem die Ein- und Ausgangsdaten gelesen und geschrieben werden. Die Software aber haucht dem PC erst Leben ein.

Blicken wir zurück: Mit der ersten, auf einem PC lauffähigen Steuerungssoftware, S1000 und S2000, stellte Beckhoff seinen Kunden schon in den Jahren 1988/89 SPS- und Motion-Control-Funktionen, inklusive CNC, zur Verfügung. Tausende von Maschinen für ganz unterschiedliche Bereiche wurden mit der S1000– und S2000-Software automatisiert. Die Echtzeitfähigkeit der PC unter dem Betriebssystem DOS wurde durch eine von Beckhoff entwickelte Echtzeiterweiterung hergestellt. Die Programmierung der eigentlichen Steuerung erfolgte in einer Step-5-ähnlichen Programmiersprache. Auch damals schon konnten Teile der Applikation, wie die Visualisierung, in C geschrieben werden.

Ab 1995 begann der Umstieg auf das Windows-Betriebssystem und eine neue Programmierphilosophie. Seit der Einführung von TwinCAT, im Jahr 1996, steht dem Anwender die ganze Welt der Automatisierung, von der I/O-Ebene über die PLC und Motion bis hin zur CNC, zur Verfügung. TwinCAT realisiert dazu die Echtzeit, also das deterministische, nahezu jitterfreie Ausführen von Tasks, auf dem PC mit Windowsbetriebssystem. Beckhoff hat von Anfang an die Entwicklung der Echtzeit selber durchgeführt und dadurch das Know-how immer in der Hand behalten. Nur aufgrund der hohen Deterministik der Echtzeit ist es möglich, auf einem nicht-Echtzeit-Betriebssystem wie Windows XP, die Regelung einer Achse unter einer Millisekunde durchzuführen.

Auf der Basis der Echtzeit stellen die Treiber für die unterschiedlichen Feldbusse die Verbindung zur Außenwelt dar. Neben dem Beckhoff-Feldbus Lightbus wurden auch schon in den ersten Softwareversionen Profibus, CAN und DeviceNet unterstützt; mittlerweile sind es über 18 verschiedene Feldbusssysteme. Durch das schon in den ersten Versionen vorhandene Konzept des Mappings zwischen verschiedenen Prozessabbildern war die Entwicklung und Einbindung neuer Feldbusse einfach zu realisieren. Jeder Feldbus hat ein eigenes Prozessabbild mit Ein- und Ausgängen. Dasselbe gilt für die SPS und für Motion Control: Zwischen Soft- und Hardware müssen Verknüpfungen von Variablen durchgeführt werden. Diese Mappings werden dann im Takt der verbundenen Tasks aktualisiert, d. h. die Variablenwerte werden von einem Prozessabbild in das andere kopiert. Die Entkoppelung von Softwaregeräten und Feldbussen macht es möglich, durch einfaches ‚Umverdrahten‘ von einem Feldbus auf den anderen zu wechseln, ohne Anpassungen an der Software durchführen zu müssen.

Die eigentliche Applikationssoftware wird in der SPS realisiert. Die Programmierung erfolgt mit den standardisierten Sprachen der IEC6113–3. Neben zwei textuellen Sprachen, Anweisungsliste (AWL, IL) und Strukturierter Text (ST), stehen auch die grafischen Sprachen, Kontaktplan (KOP, LD), Funktionbausteinsprache (FUP, FBD) und Ablaufsprache (AS, SFC), zur Verfügung. Die IEC61131–3 liefert darüber hinaus auch eine Softwarearchitektur, die sich wunderbar mit den Echtzeiteigenschaften des TwinCAT-Systems verbinden lässt. Die Norm definiert Tasks und Programs, die direkt mit den Echtzeittasks verbunden werden können.

Beim Thema Motion Control unter TwinCAT bedeutet dies zunächst einmal die komplette Beherrschung einzelner Achsen. Jede Achse wird in der Software durch ein virtuelles Achsobjekt repräsentiert, das die Sollwertgenerierung, die Skalierung und die Regelung übernimmt. Im Simulationsfall – der bei TwinCAT immer automatisch vorhanden ist – werden die Ausgangswerte der Achsen gleich den Eingangswerten gesetzt. Das Achsobjekt übernimmt auch die Aufgabe, die reale Achse anzukoppeln. Achsobjekte können verschiedene Achstypen mit verschiedenen Feldbusschnittstellen abstrahieren. Abstraktionslayer ermöglichen es dem TwinCAT-Nutzer einfach zwischen verschiedenen Achstypen zu wechseln ohne den SPS-Code zu modifizieren Die Bewegung einer Achse, aus der SPS-Applikation heraus, kann gleichermaßen an einer Servoachse über EtherCAT oder an einer Stepperachse über Profibus erfolgen.

Darüber hinaus stehen in TwinCAT weitere Funktionen zur Kopplung von Achsen zur Verfügung: Lineare Kopplungen werden mit dem Gearing, nicht-lineare mit den TwinCAT-Bibliotheken „Camming“ oder „Fliegende Säge“ realisiert. Alle diese Kopplungen werden aus der SPS heraus über Funktionsbausteine für Motion-Control-Anwendungen angesteuert, die von der PLCopen standardisiert wurden. – Beckhoff hat aktiv an der Gestaltung dieser quasi-Norm mitgearbeitet. Das weltweit einheitliche Aussehen und Verhalten dieser Bausteine hat rasch zu einer Verbreitung dieses Standards geführt. Aktuell wird an weiteren Standardisierungen gearbeitet.

Die Königsdiziplin im Bereich Motion Control ist das Verfahren von interpolierenden Achsen, bei dem mehrere Achsen in einem Verbund interpolierend bewegt werden. Anwendungsfelder sind die klassischen Bearbeitungszentren, Portale und Roboter. Im TwinCAT-System stehen zwei Level für die Interpolation zur Verfügung. Mit TwinCAT NC I können bis zu drei Achsen gleichzeitig interpoliert und bis zu fünf Hilfsachsen an der Bahn mitgeführt werden. Die Programmierung der Bahn, also die Bewegung der Achsen im Raum, erfolgt in der Regel nach der DIN 66025. Hier werden, mittels sogenannter G-Befehle, Segmente der Bahn definiert. Die Programmierung kann beim NC-I-System aber auch in der SPS erfolgen und hat den Vorteil, dass sie für SPS-Programmierer einfacher zu erlernen ist. Mit dem TwinCAT-Level CNC lassen sich bis zu fünf Achsen gleichzeitig interpolieren. In dem CNC-Softwarepaket stehen eine Reihe von Optionen zur Verfügung, die im Bereich der Bearbeitungszentren vielfach angewendet werden, wie Transformationsfunktionalität und High-Speed-Cutting-Technologie.

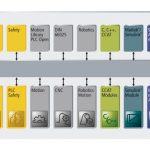

Eine komplett neue Architektur – eXtended Automation genannt – wurde 2010 mit TwinCAT 3, der jüngsten Generation von TwinCAT, vorgestellt. Eine Revolution im Engineeringbereich ist die Nutzung des Microsoft Visual Studio als Rahmen für die TwinCAT-Engineering-Tools. Das weltweit bekannte und akzeptierte Visual Studio integriert die TwinCAT-Komponenten für Systemkonfiguration und SPS-Programmierung und erlaubt die Nutzung der vorhandenen Sprachen, wie C und C++, für Echtzeitaufgaben. Auch die .Net- Programmiersprachen, wie C# oder VB.Net, stehen für Nicht-Echtzeitanwendungen in der gleichen Programmierumgebung zur Verfügung. Das bedeutet für den Anwender durchgängiges Engineering: Den gemeinsamen Rahmen aller Sprachen und aller Konfiguratoren bildet Visual Studio. Zusätzlich steht eine Reihe von Add-Ins für Visual Studio zur Verfügung, wie die Möglichkeit der Quellcodeverwaltung. Alle Quellcodes aller Programmiersprachen, inklusive der Konfigurationsdaten, können komplett in einer Quellcodedatenbank verwaltet werden. Damit werden die Versionierung und die Fehlerbehebung in einem Team von Programmierern deutlich vereinfacht.

Aus dem universitären Bereich ist Matlab/Simulink nicht wegzudenken. TwinCAT 3 bietet die Möglichkeit, den Code aus Matlab/Simulink direkt in Echtzeit auszuführen. Zur Reglerentwicklung oder zur Simulation stehen eine Reihe verschiedenener Toolboxen für Matlab/Simulink zur Verfügung, die die Entwicklung deutlich vereinfachen. Durch das TwinCAT-Target wird über den Realtime-Workshop C- oder C++-Code erzeugt, der mithilfe des Microsoft-C-Compilers kompiliert wird. Zusätzlich wird noch eine XML-basierte Beschreibungsdatei generiert.

Objektorientierung war bisher in der SPS-Programmierung nur rudimentär vorhanden. Dies wird sich mit TwinCAT 3 ändern: Es stehen jetzt alle Funktionen zur Verfügung, um objektorientierten SPS-Code verwenden zu können. Neben der Definition von Klassen und Methoden gibt es die Vererbung und die virtuellen Klassen (Interfaces). Diese Konstrukte sollen – bei richtiger Verwendung – dafür sorgen, dass die Qualität der SPS-Software steigt und die Kosten für das Engineering sinken. In der dritten Edition der IEC61131–3 wird die Objektorientierung auch als weltweiter Standard manifestiert werden.

Weitgehend übernommen wurde in TwinCAT 3 die in der Vorgängerversion bewährte Konfiguration der I/O und Achsen durch den TwinCAT System Manager sowie das Motion-Control-System. Die Echtzeiterweiterung für die Windowsbetriebssysteme wurde ebenfalls übernommen, aber um die Möglichkeit der Verteilung von Funktionen auf die Kerne einer Mehrkern-CPU erweitert. Durch Konfiguration kann der Anwender entscheiden, welche Funktionalität auf welchem Kern laufen soll. Damit steht die Performance der neuen Multicore-CPUs dem Anwender voll und ganz zur Verfügung.

Beckhoff hat mit TwinCAT 3 auch die Standardisierung von Echtzeitmodulen vorangetrieben. Ähnlich wie bei EtherCAT erhalten alle Softwaremodule genormte Schnittstellen und eine genormte Zustandsmaschine. Vergleichbar dem COM für die Windowsprogrammierung, können Echtzeitmodule ihre Methoden anderen Modulen zur Verfügung stellen. Diese Standardisierung gewährleistet, dass in einer Runtime Module, die mit unterschiedlichen Sprachen geschrieben worden sind, miteinander agieren können. Durch die Möglichkeit TwinCAT-Module auf den Kernen von Multicore-CPU ausführen zu lassen, ist TwinCAT 3 zukunftssicher und stellt die Basis für die nächsten Jahre PC-basierter Steuerungstechnik dar.

Dr. Josef Papenfort, Produktmanager TwinCAT, Beckhoff Automation, Verl

Seit 25 Jahren stellt Beckhoff seinen Kunden Softwarepakete zur Verfügung, mit denen Maschinen und Anlagen automatisiert werden können. Dem Fortschritt bei jedem neuen Betriebssystem wurde dabei ebenso Rechnung getragen, wie den immer leistungsfähigeren Prozessoren. Besonders mit TwinCAT 3 hat Beckhoff einen weiteren Meilenstein gesetzt. Hier wurde beim Engineering besonderer Wert auf die effiziente Erstellung von Applikationssoftware gelegt. Für jedes Problem kann die optimale Programmiersprache gewählt werden, sodass sich die Kosten beim Engineering reduzieren.

Durch die Möglichkeit TwinCAT-Module auf den Kernen von Multicore-CPU ausführen zu lassen, ist TwinCAT 3 zukunftssicher und stellt die Basis für die nächsten Jahre PC-basierter Steuerungstechnik dar.

Infos: www.beckhoff.de/twincat

Modulare Embedded-PC der zweiten Generation

Mehr Möglichkeiten auf der Hutschiene: Unter diesem Motto präsentiert Beckhoff auf der SPS/IPC/Drives in Halle 7, Stand 406 die zweite Generation seiner 2002 in den Markt eingeführten Embedded-PC-Familie. Die Embedded-PC CX2030 und CX2040 implementieren eine wesentliche Eigenschaft der neuen CX-Steuerungen: Mehrkern-Prozessoren. Damit decken diese Embedded-Steuerungen auch Leistungsbereiche ab, die bislang den Industrie-PC vorbehalten waren. Ein weiteres Merkmal ist der interne, auf PCI-Express basierende Erweiterungsbus mit dem die Systemschnittstellen mit der vollen Bandbreite von einer PCI-Express-Lane angebunden sind. Vorgestellt werden drei Geräte der neuen CX2000-Baureihe:

- CX2020 | 2nd Generation Intel Celeron @1,4 GHz, single-core

- CX2030 | 2nd Generation Intel Core i7 @1,5 GHz, dual-core

- CX2040 | 2nd Generation Intel Core i7 @2,1 GHz, quad-core

Bei den CX2000-Geräten ticken Intel-Prozessoren der zweiten Generation. Es stehen auch stromsparende Celeron-Typen zur Verfügung, die den lüfterlosen Betrieb ermöglichen. Das Betriebssystem profitiert vom schnellen, integrierten Grafikkern sowie schnellerem DDR3-Speicher. Wie bei den Embedded-PC der ersten Generation bestehen die neuen CX2000-Geräte aus einzelnen Komponenten, die der Anwender separat bestellen und im Feld durch einfaches Zusammenstecken montieren kann. Das Gehäusekonzept kombiniert einen metallischen Grundkörper mit Fronten aus abschirmendem Spezialkunststoff. Das CPU-Grundmodul der neuen CX-Baureihe hat stets einen DVI-Port, vier USB- und zwei Ethernet-Ports. Ein ab Werk belegbarer interner Slot, kann als „Magic Interface“ eine erstaunliche Vielfalt an Schnittstellentypen optional ausführen: Hier sind sowohl Feldbusmaster- und -slaveausführungen für EtherCAT (Slave), Profinet, Ethernet/IP, Profibus, CANopen, DeviceNet, als auch serielle Schnittstellen möglich. Die Modularität der CX2000-Geräte auf der linken Seite der CPU beruht auf PCI-Express als Bussystem und bietet eine Bandbreite von 5 GT/s pro PCIe-TX/RX-Kanal. Das ermöglicht den Anschluss vielfältiger Schnittstellen; z. B. lassen sich bis zu vier Module mit jeweils zwei unabhängigen Ethernet-1-GBit-Ports anschließen. Oder bis zu acht serielle Schnittstellen, die jeweils paarweise als RS232 oder RS422/RS485 ausgeführt sind. Auch die Anzahl möglicher USB-Schnittstellen lässt sich vervielfachen: Pro Modul können vier High-Speed (480 MB/s)-USB-2.0-Schnittstellen angeschlossen werden.

Der Embedded-PC vereinigt standardisierte PC-Technik mit spezifischen Eigenschaften zu einer industriellen Steuerung. Auf der Hardwareseite bieten die Geräte der CX2000-Baureihe die volle Unterstützung der Beckhoff Busklemmen und EtherCAT-Klemmen. Neu ist die automatische Erkennung des jeweiligen I/O-Systems im Netzteilmodul. Auf der Softwareseite bleibt auch die neue CX-Generation bei der ausschließlichen Unterstützung von Microsoft-Betriebssystemen, in Form von Windows Embedded Standard 7 oder Windows 8.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: