Der Automatisierungsspezialist Boll hat dem Nutzfahrzeughersteller Daimler eine robuste Robot-Vision-Lösung zur Entnahme von Rohren aus einer Gitterbox geliefert und so die Effizienz in der Achsproduktion vorangetrieben. ❧ Uwe Böttger

Bei den Herstellern von Nutzfahrzeugen hat sich die Achsproduktion rasant verändert. Das Bauteil ist komplexer geworden und die Sicherheitsansprüche an die Aggregate sind gewachsen. Da ist es nur logisch, dass die Produktionskette kontinuierlich optimiert wurde. Vor diesem Hintergrund hat die Boll Automation GmbH für den Nutzfahrzeughersteller Daimler eine Lösung entwickelt, bei der Roboter und Bildverarbeitung zusammen arbeiten und Rohre für die Achsproduktion aus einer Gitterbox entnehmen. Dadurch wurde nicht nur die Produktion insgesamt effizienter. Zusätzlich wurden die Werker von einer schweren Arbeit entlastet, denn sie mussten zuvor die schweren Werkstücke manuell herausnehmen und dem Produktionsprozess zuführen. Gerade für ältere Mitarbeiter war diese Belastung über eine komplette Schicht hinweg kaum zu schaffen.

In dem Werk, wo die Automatisierungslösung von Boll zum Einsatz kommt, werden Achsen für leichte bis schwere Nutzfahrzeuge produziert. Von Beginn an stand die Ergonomie ganz oben auf der Agenda des Autobauers. Daimler forderte aber auch eine flexible Knickarmlösung mit hoher Wirtschaftlichkeit, die bei der manuellen Entnahme der Rohre nicht mehr gegeben war. „Um die Anforderungen zu erfüllen, haben wir einen Roboter von Kuka mit unserem Vision-System Binspect kombiniert und eine Bin-Picking-Anlage konstruiert“, erzählt Kai Helmstetter. Der technische Leiter beschreibt damit auch eine der Kernkompetenzen seines Arbeitgebers. Die Spezialisten aus Kleinwallstadt kombinieren die Robotik mit der Bildverarbeitung und schaffen damit Lösungen für die Fertigung. Einsatzschwerpunkt ist dabei die Automobilindustrie.

Boll ist Systempartner von Kuka und rüstet die Anlagen für die Automobil- und Nutzfahrzeugindustrie stets mit der passenden Robotertechnik des Augsburger Herstellers aus. Bei Daimler kommt das Modell KR 210 R2700 Prime zum Einsatz. „Hinsichtlich Tragfähigkeit und die Reichweite hat sich dieser Robotertyp in den Voruntersuchungen als ideal erwiesen“, weiß Helmstetter. Der schlanke und leichte Roboter aus der Quantec-Serie ist extrem steif gebaut, arbeitet präzise und kann bei einer maximalen Reichweite von 2700 mm bis zu 210 kg heben. Laut Hersteller ist die Maschine für kurze Taktzeiten, hohe Bahngenauigkeit und Energieeffizienz konzipiert und braucht zudem wenig Platz. Damit ist das Modell für eine effiziente Fertigung auf räumlich begrenzten Produktionsflächen besonders geeignet.

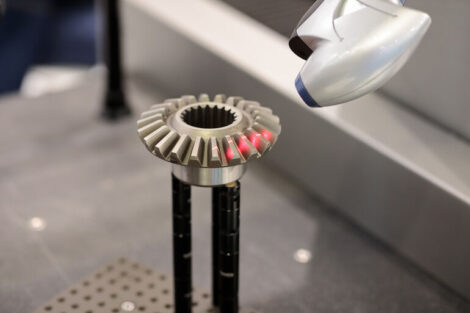

In der Bin-Picking-Anlage wird das Vision-System stationär über dem Behälter montiert, in dem die Bauteile ungeordnet liegen. Das Vision-System detektiert die Bauteillage mit Hilfe der Laser-Triangulation und liefert die Positionsdaten der möglichen Greifpunkte an den Bauteilen. Danach wird geprüft, ob diese Punkte grundsätzlich erreichbar sind. Falls ja, berechnet das System die Bahn, auf der der Roboter kollisionsfrei ein- und ausfahren kann. Für den prozesssicheren Ablauf wird eine umfassende Störkonturbetrachtung zwischen Roboter und Greifer mit dem Behälter und der Anlagenperipherie durchgeführt. Schließlich werden die Werkstücke entnommen und auf direktem Weg dem nachfolgenden Fertigungsschritt zugeführt. Der Roboter ist dabei mit einem Magnetgreifer ausgestattet. Dadurch lassen sich auch eng aneinander liegende Rohre problemlos entnehmen, was mit den klassischen Greiffingern nicht ohne weiteres möglich ist. Außerdem lassen sich mit dem Magnetgreifer Rohre mit unterschiedlichen Durchmessern handhaben, ohne den Greifer wechseln zu müssen.

Der praktische Ablauf startet mit dem Scanvorgang einer vollen Kiste. Die kollisionsfreie Bahn für den Roboter wird in weniger als 0,1 s geplant. Danach macht sich der stählerne Werker an die Arbeit und fischt mit seinem Magnetgreifer das Rohr aus der Kiste, das am einfachsten zu erreichen ist und legt es auf die Prüfstation. Diese erkennt den jeweiligen Rohrtyp und signalisiert dem Roboter, das Teil auf dem Warenträger abzulegen. Sollte sich ein falsches Rohr in die Kiste verirrt haben, wird es spätestens bei dieser Prüfung erkannt und automatisch ausgeschleust. Ist das letzte Rohr aus der Kiste entnommen, verfährt das Vision-System automatisch über den nächsten vollen Behälter, um unverzüglich weitere Rohre zu entnehmen. Gleichzeitig kann die leere Kiste im laufenden Betrieb gegen eine volle ausgetauscht werden. Dadurch werden Stillstandzeiten vermieden. Zudem erfolgt im Anschluss an den Entladeprozess nahtlos der nächste Schritt der Prozesskette.

„Die Systemlösung arbeitet auch in rauen Umgebungen stabil“, versichert Boll-Mitarbeiter Kai Helmstetter. „Rüstzeiten gibt es keine, dem Anwender steht sofort die volle Flexibilität einer Roboterzelle zur Verfügung.“ Außerdem sei das eingesetzte Scanverfahren unempfindlich gegenüber Fremdlicht. Zudem sorge das integrierte Softwarepaket für kurze, praxistaugliche Taktzeiten.

Auf eleganter Bahn raus aus der Kiste

Beim automatisierten Griff in die Kiste mit dem System „Binspect“ werden chaotisch abgelegte Produktionsteile prozesssicher aus einer Gitterbox oder einem anderen Behälter entnommen. Die Teile können danach direkt weiter bearbeitet werden. Der Griff in die Kiste erfolgt mit Hilfe der sogenannten Robot-Vision-Technik, einer Kombination aus Robotik und Bildverarbeitung. Das Vision-System wird dabei direkt über der Kiste montiert. Im 3D-Laser-Lichtschnitt-Verfahren wird die Bauteillage gescannt und die Positionsdaten möglicher Greifpunkte ermittelt. Anhand dieser Daten wird die Erreichbarkeit der zu entnehmenden Bauteile überprüft und die kollisionsfreie Bahn des Roboters geplant. Anschließend werden die Teile entnommen und dem nachfolgenden Fertigungsprozess zugeführt.

Mit dem Griff in die Kiste können praktisch beliebige Teile wie Wellen, Pleuel oder Rohre vereinzelt werden. Je größer und schwerer die Bauteile sind, desto sinnvoller ist diese Vorgehensweise, denn dadurch werden die Mitarbeiter von einer einseitigen, anstrengenden und monotonen Arbeit entlastet. Das Verfahren funktioniert auch in rauen Umgebungen wie Gießereien oder Schmieden. Die Rüstzeiten sind kurz, da leere Kisten gegen volle im laufenden Betrieb ausgetauscht werden können. Und nicht zuletzt braucht die automatische Teilezuführung deutlich weniger Platz in der Halle als eine manuelle Lösung. (ub)

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: