Zukünftig bestimmen agile und mobile Produktionssysteme die industrielle Fertigung. Sie adaptieren sich in Echtzeit und passen sich gestützt auf authentische Informationen verschiedener beteiligter Objekte und Umgebungsbedingungen selbstständig und flexibel an verschiedene Prozesse an. „Essentiell für viele Anwendungen in autonomen und automatisierten Produktions- und Mobilitätsszenarien sind Sensoriksysteme, deren Orts- und Zeitinformation abgesichert und authentisch für die weitere Verarbeitung in IIoT/IoT-Netzwerken vorliegen müssen“, erläutert Netzwerkmanager Dr. Philipp Schwerna die Zielsetzung des Forschungszentrums IoT-COMMs im Fraunhofer-Cluster of Excellence Cognitive Internet Technologies CCIT.

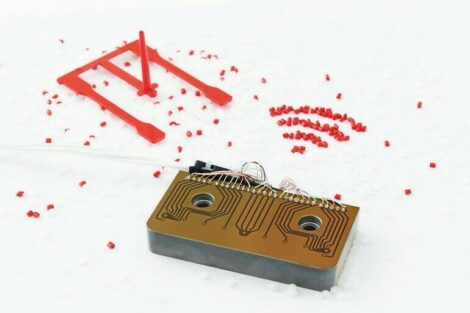

Auf der aufgrund des Coronavirus abgesagten Hannover Messe 2020 wollten die Wissenschaftler am Beispiel einer intelligenten Werkzeugkomponente zeigen, wie die Qualität und Produktivität von Zerspanungsprozessen erhöht werden kann. Durch die Integration von kabellosen Komponenten und breitbandiger Funktechnologie, die das Schwingungsspektrum des Werkzeugs erfasst, in Echtzeit auswertet und Abweichungen detektiert, wird es möglich, Prozessdaten wirkstellennah zu erfassen. „Wir erkennen sofort, ob der Fertigungsprozess gestört ist – zum Beispiel durch einen Defekt des Werkzeugs“, sagt IoT-COMMs-Mitarbeiter Hendrik Rentzsch.

Sicherheitsprotokolle gewährleisten die Integrität, Vertraulichkeit, Verfügbarkeit beziehungsweise Authentizität des Ursprungs der erfassten Daten. Die intelligente IoT-Komponente ist Sensor und Aktor zugleich: Ultraschallwellen bringen das Werkzeug aktiv zum Schwingen, die Signale verstärken sich und das Werkzeug lässt sich aktiv steuern. Rentzsch: „Qualität und Produktivität des Fertigungsprozesses bleiben auch unter Hochleistung kontinuierlich aufrechterhalten.“

Ebenso wichtig für das Gelingen der Industrie 4.0 sind Konzepte für komplexe Vernetzungsszenarien des industriellen Datenaustauschs sowie Technologien für Datensouveränität in Wertschöpfungsnetzwerken. Ein konkretes Beispiel: Wer industrielle Anlagen betreibt, will Ausfallzeiten vermeiden. Dementsprechend gut sollten Wartungsintervalle an die tatsächliche Notwendigkeit einer Überprüfung der Anlage angepasst werden. Hierzu müssen sensible Fertigungsdaten zwischen Anlagenbetreiber und Anlagenhersteller ausgetauscht werden.

Kern des „Shared Digital Twin“ ist die Datenintegration

Das Forschungszentrum Data Spaces hat eine IoT-Architektur entwickelt, die Daten eines solchen Unternehmensprozesses in einen „Shared Digital Twin“ integriert. Diese Daten können auf der Basis von Konnektoren mit anderen Unternehmen geteilt werden. Das datengebende Unternehmen behält dabei immer die Kontrolle über die Nutzung der Daten. Bei dem Ansatz geht es um mehr als um ein reines digitales Abbild eines realen Gegenstands oder Prozesses: Kern des „Shared Digital Twin“ ist die Datenintegration. Die Daten können aus verschiedenen Quellen stammen und auch unterschiedliche Formate besitzen – zum Beispiel Fertigungsparameter wie Schwingung, Temperatur oder Reibung.

Die Informationen werden über den gesamten Lebenszyklus eines Unternehmenswerts, wie beispielsweise einer Anlage oder einem Prozess, in einem zentralen Repository zur Verfügung gestellt. Dort können dann verschiedenste Analysen mit den Daten durchgeführt oder Technologien wie Künstliche Intelligenz (KI) beziehungsweise maschinelles Lernen auf sie angewendet werden. „Der Shared Digital Twin setzt mit der Verwaltungsschale und den IDS-Konnektoren auf zwei Lösungen, die bereits Einzug in die Industrie gefunden haben. Welche Datenbank in dem Zwilling eingesetzt wird, kann variabel anhand des jeweiligen Anwendungsfalls entschieden werden“, sagt Hendrik Haße vom Forschungszentrum Data Spaces. Die beim „Shared Digital Twin“ verwendeten Konnektoren sind im Rahmen der International Data Spaces (IDS)-Initiative von Fraunhofer und zahlreichen Wirtschaftspartnern entstanden.

Die Schnelligkeit von KI nutzen

Schließlich benötigt das neue – kognitive – Internet für die Industrie verlässliche Verfahren des maschinellen Lernens, die aktuelle Herausforderungen der Industrie adressieren und es ermöglichen, transparente und nachvollziehbare KI-Lösungen strategisch in Produktions-, Geschäfts- und Vertriebsprozesse zu integrieren. Das Forschungszentrum Maschinelles Lernen hat ein KI-Verfahren entwickelt, das den Abnutzungsgrad eines Fräskopfs anhand von Körperschallemissionen erkennen und somit den Werkzeugzustand verlässlich überwachen kann. Der Maschinenbediener sieht sofort, wann das Werkzeug nicht mehr die Qualitätsanforderungen erfüllen kann oder das Risiko für einen Bruch besteht. „Die KI analysiert auch Klangfrequenzen, die der Mensch nicht hört, und zeigt ihm, auf welche er davon besonders achten soll“, sagt Arno Schmetz vom Fraunhofer CCIT.

Um den Werkzeugverschleiß in Echtzeit zu überwachen, werden Multi-Sensoren nah am Prozesswerkzeug eingesetzt. „Es ist komplex, ein physikalisches oder mathematisches Modell mit Sensordaten aufzubauen, um den Abnutzungsgrad von Werkzeugen zu erkennen oder vorherzusagen. Mit Hilfe der KI können die wesentlichen Features aus den Sensordaten extrahiert werden und wir können so effiziente, interpretierbare Modelle trainieren“, betont Sebastian Mayer vom Forschungszentrum Maschinelles Lernen. Durch die systematische Analyse der gelernten Modelle ist die Funktionsweise der KI nachvollziehbar. Das steigert ihre Akzeptanz. Gleichzeitig erlaubt die systematische Analyse von Modellen und Algorithmen Schwachstellen und Engpässe aufzudecken. Mayer: „Diese Erkenntnisse können zu einer Verbesserung des Trainingsprozesses führen, sodass dieser mit weniger Daten auskommt beziehungsweise mit der gleichen Menge verfügbarer Daten mächtigere Modelle trainiert werden können.“