Komponenten auf MES-Ebene werden mit relevanten Informationen aus der Automatisierungsebene gekoppelt. So entsteht eine Linienüberwachungsplattform für die Auftragssteuerung und -verfolgung, für das Qualitätsmanagement und die Anlagenprozesssteuerung.

Unternehmen müssen Strategien erarbeiten, um wettbewerbsfähig und rentabel zu bleiben. Den Gewinn sichern bedeutet, entweder Kosten aller Art zu senken oder die Rendite und demzufolge das Rendite-Kosten-Verhältnis zu verbessern, vorzugsweise aber beides. Programme zur kontinuierlichen Verbesserung werden überall eingerichtet. Anhand dieser soll das Potenzial innerhalb eines Unternehmens hinsichtlich Kosteneinsparungen festgestellt werden. Wenn diese Programme richtig eingesetzt werden, dann kann man mit ihnen nicht nur Geld einsparen, sondern auch zum Image eines sozial und ökologisch verantwortungsvollen Unternehmens beitragen. Ein großes Potenzial, diese Verbesserungsstrategien zu erkennen, liegt in den Produktionslinien.

Produkte sind wesentlich mehr als die Summe aus Rohstoffen oder Komponenten, die dafür eingesetzt werden. Deren Kosten werden in hohem Maß durch die Menge an Arbeitskraft, die für deren Produktion erforderlich ist, durch die Mengen an Energie und sonstigen eingesetzten Wirtschaftsgütern definiert, aber auch durch die Kosten für die in den Produktionslinien befindliche Ausrüstung. Die Nutzung und Performance dieser Vermögenswerte kann und muss optimiert werden. Dies kann auf unterschiedliche Weise erfolgen: Die Unterstützung der Belegschaft für eine effektivere Ausführung ihrer Arbeit trägt dazu bei, Fehler und Ausschuss zu mindern; die Planung von Wartungsaktivitäten trägt dazu bei, unvorhergesehene Ausfallzeiten der Ausrüstung (und den damit einhergehenden Ausfallzeiten der Belegschaft) zu senken; die Echtzeit-Überwachung der Produktionslinie ermöglicht das rechtzeitige Eingreifen und trägt zur Vermeidung von Ausfallzeiten bei; die Überwachung und der Vergleich des Energieverbrauchs pro Ausrüstung oder Station oder pro Produktionslinie kann „undichte Stellen“ aufdecken.

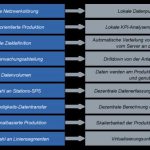

In großen Anlagen sind die einzelnen Linien oftmals als „separate Realität“ ausgelegt, die verschiedene Zielvorgaben haben und sich bezüglich Anforderungen, Geschwindigkeit und Zeitpläne, Wartung sowie Flexibilität unterscheiden. Aus diesem Grund ist es schwierig, Strategien zur kontinuierlichen Verbesserung durchzusetzen und konkrete Vorteile aus Ihrer betrieblichen Produktions-IT umzusetzen. Gesamtanlageneffektivität (GAE), Wartung und Energieverbrauch sind drei Bereiche, die diese Linien gemeinsam haben. Die Strategie besteht in diesem Fall darin, auf diese drei Aspekte einzugehen, indem das MES (Manufacturing Execution System, oder MOM Manufacturing Operations Management) in Form einer dezentralen Architektur direkt in die Produktionslinie eingebracht wird, eine Linienüberwachungsplattform unmittelbar an der Linie aufgebaut wird und autonome Bereiche (unabhängige Linien) geschaffen werden. Ein derartiges dezentrales Datenerfassungsnetzwerk ist insbesondere in datenintensiven Umgebungen wie Anlagen mit hunderten SPS äußerst wichtig. Die lokale Pufferung von Daten senkt die Auswirkungen von Netzwerkstörungen in Form von Ausfallzeiten der Linie und Unproduktivität der Belegschaft erheblich.

Durch die Erweiterung der Scada-Ebene um eine historische Dimension können die erfassten Daten dieser Linien-SPS sofort zu verwertbaren Informationen zusammengefasst werden und somit relevanten historischen Liniendaten kontextualisiert und dem Linienbetreiber in linien- oder stationsspezifischen KPIs direkt präsentiert werden.

Ein derartiger Ansatz bietet dem Linienbetreiber eine Komplettschnittstelle für die Produktionstransparenz einschließlich Daten im Zusammenhang mit Aufträgen, Materialien, Energie, Anlagenauslastung sowie Produktionsqualität und -kosten. Auf der Grundlage dieser Echtzeit-Datenüberwachung in Kombination mit KPIs und der Visualisierung historischer Daten kann er seine Linie in der Regel in Richtung betrieblicher Verbesserungen lenken, indem die Linienverfügbarkeit optimiert und Schwachstellen aufgedeckt werden. Außerdem kann er Vorgänge im Zusammenhang mit der Planung optimieren, indem er den Zeitpunkt präventiver Wartungsaktivitäten zum geeignetsten Zeitpunkt feinabstimmt. Oder aber im Falle von Produktionsaufträgen kann er dank der verfügbaren Informationen von einer rein automatisierten zu einer Hochpräzisions-Produktionsauftragsplanung wechseln, beispielsweise angesichts einer Kostenoptimierung, indem er den Ressourcenverbrauch zwecks einer vollständigen Nachvollziehbarkeit der Kosten überwacht und analysiert.

Dieses Maß an Einblick in die Linie und das dadurch gebotene Potenzial für Entscheidungsfindungen zugunsten unmittelbarer betrieblicher Verbesserungen und Anlagenoptimierung sorgen bei den Linienbetreibern für ein erhöhtes Verantwortungs- und Beitragsbewusstsein im Zusammenhang mit den Programmen zur Unternehmensverbesserung, die ihnen andernfalls anreizarm erscheinen könnten.

Die linien- und anlagenweise Umsetzung eines derartigen Ansatzes erfordert eine benutzerfreundliche grafische Oberfläche zur Konfiguration, die eine individuelle Anpassung der Datendarstellung auf jeder Analyseebene ermöglicht. Außerdem wird eine anlagen- und regionenübergreifende Skalierbarkeit durch mehrsprachige Systeme in hohem Maße unterstützt. Wenn Daten, die aus verschiedenen Regionen stammen, zusammengefasst und gemeinsam präsentiert werden können, bilden sie eine „einheitliche Unternehmenssprache“.

Selbstverständlich können all diese aus den verschiedenen Linien stammenden Informationen schließlich Linie für Linie auf einem einzigen Server auf MES-Ebene zusammengefasst werden und in der Tat ein Enterprise-Manufacturing-Intelligence-System speisen. Die Investitionsrentabilität der Einführung der Linienüberwachungsplattform an verschiedenen Linien und Anlagen wird durch die unmittelbaren betrieblichen Verbesserungen an den Linien gesichert und kann durch das Zusammenfassen der Linien und Anlagen auf Unternehmensebene weiter gesteigert werden.

Durch die Kombination von Komponenten auf MES-Ebene und die Kopplung dieser mit den relevanten Instanzen auf Automatisierungsebene wird eine Linienüberwachungsplattform für die Auftragssteuerung und -verfolgung, für das Qualitätsmanagement und die Anlagenprozesssteuerung geschaffen. Auf Produktionslinienebene bietet das Scada-System den Linienbetreibern eine direkte visuelle Darstellung des von den SPS an den Linien erfassten Produktionslinienstatus. Auf Anlagenebene hingegen haben Werkleiter eine hochrangige Einsicht in die verschiedenen Produktionslinien (Produktionsdaten, KPIs und Meldungsüberwachung) einschließlich Drilldown-Funktionen bis hinab zu den Produktionsschichten.

Während die Verfügbarkeit der Echtzeit-Linienüberwachung unmittelbare Entscheidungen und Eingriffe in den Prozess zulässt, ermöglicht die Kombination der Informationen auf Linienebene mit der Produktionsauftragsplanung und sonstigen Datenquellen die Verwaltung von Wartungsaufträgen und zwar nicht nur reaktiv, sondern auch prädiktiv und präventiv. Außerdem können Linienbetreiber den Energieverbrauch in Echtzeit ebenso visualisieren wie in Korrelation mit der Produktions-Performance und Qualitätsinformationen oder historischen Energieverbrauchsdaten. Dies bildet eine solide Grundlage für das Energy und Asset Management. Die Werkzeuge, Systeme und Materialien sind verfügbar. Ein Gespräch mit einem MES-Anbieter zeigt, wie diese rentabel eingesetzt werden können.

Elisabeth Desmet, Marketing Manager, Siemens AG, Nürnberg

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: