Arnold Umformtechnik erweitert das Fließlochformen und gesellt der Flowform-Schraube den noch viel schnelleren Einpressbolzen Flowpush hinzu. Wie die Flowform benötigt er kein Vorloch und wird mit demselben Equipment verarbeitet: Taktzeiten unter 1,5 s sind machbar.

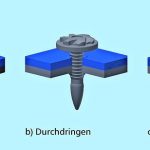

Konzipiert ist das Fließlochformen für komplexe Baugruppen, die nur von einer Seite zugänglich sind und eine hohe Festigkeit benötigen. Die Verbindungstechnik-Experten haben dafür zunächst Flowform entwickelt: Diese spezielle Schraube wird auf das zu verbindende Material aufgedrückt und rotiert gleichzeitig. Durch die Axialkraft in Kombination mit einer relativ hohen Schrauberdrehzahl erwärmt sich das zu verbindende Material an der Fügestelle. Hat die Schraube das Material durchdrungen, formt sie ein Muttergewinde und wird dann festgezogen. Während und nach der drehmomentgesteuerten Montage passt sich der geformte Durchzug den Konturen der Schraube an. Im Reparaturfall kann das Gewinde eine metrische Schraube aufnehmen.

Montagezeiten zwischen 2 s und 4 s sind bei dieser Methode realisierbar. Dabei entstehen Verbindungen für hohe dynamische Belastungsarten. Bei Bauteildicken bis zu 6 mm Aluminium und bis zu 3 mm Stahl sind für das Verarbeiten der Flowform-Schraube keine vorbereitende Arbeitsschritte nötig wie etwa Bohren, Stanzen, Gewindeschneiden oder Einbringen zusätzlicher Hilfsfügeelemente. Bei höherer Gesamtbauteilstärke muss das Material bis zu einer Restdicke komplett vorgebohrt werden.

Generell findet die Flowform-Schraube ihre typischen Einsatzbereiche im Karosserierohbau und hier insbesondere bei Crash-relevanten Bauteilen. Weiße Ware, der Maschinenbau oder der Batteriebau für die Elektromobilität sind weitere interessante Anwendungsgebiete. Die Technik eignet sich für hybride Verbindungen sowie für mehrlagige, höherfeste und CFK-Anwendungen (carbonfaserverstärkter Kunststoff).

Noch schneller: Einpressbolzen Flowpush

Nicht alle Verbindungen sind jedoch derart hohen Belastungen ausgesetzt wie Crash-relevante Teile im Auto. Für solche Fälle hat Arnold Umformtechnik die fließlochformende Schraubverbindung zu Flowpush weiterentwickelt, einem fließlochformenden Einpressbolzen. Er wird immer zusammen mit Klebstoff verarbeitet. Die Verbindungsfestigkeiten sind zwar niedriger als bei der Flowform-Schraubverbindung, erreichen aber dennoch beachtliche Werte: In Versuchen liegt die Scherzugfestigkeiten bei 75 %, die Kopfzugfestigkeit bei 50 %. Damit bietet sich die unlösbare Flowpush-Verbindung überall dort an, wo keine Crash-Relevanz vorliegt.

Auch bei dieser Technologie formt der Einpressbolzen selbst das Loch in das zu fügende Material. Dieser Vorgang ähnelt dem bei der fließloch- und gewindeformenden Schraube und wird mithilfe einer Spitze am Ende des Schraubenschaftes ermöglicht. Hat der Bolzen das Material durchdrungen, wird er jedoch bis zur Kopfauflage impulsförmig eingebracht. Der Prozessschritt Gewindeformen entfällt also, was die Taktzeit deutlich reduziert. Eine spezielle Profilierung am Schaft des Verbindungselements sorgt für hohe Haftung. Im letzten Schritt wird der Bolzen nochmals gedreht, dadurch verriegelt und die Verbindungsqualität damit zusätzlich verbessert.

Die niedrige Taktzeit, auch bei höher- und höchstfesten Blechen, ist einer der größten Vorteile der Flowpush-Technologie: Machbar sind Taktzeiten von unter 1,5 s. Damit kommt Flowform nahe an das ebenfalls am Markt angebotene Hochgeschwindigkeitsbolzensetzen heran, benötigt im Gegensatz dazu aber keine Schutzeinhausung, um die Geräuschentwicklung zu begrenzen. Außerdem – ein weiterer, wesentlicher Vorteil – lässt sich für Flowpush dasselbe Anlagenequipment verwenden, mit dem auch die fließlochformende Schraube Flowform verarbeitet wird.

Flowpush bedeutet damit eine gezielte Erweiterung des Anwendungsspektrums der Flowform-Schraube. Daneben eignet sich die Technologie auch zum Fixieren von geklebten Blechen, um so die maximale Verbindungsstabilität zu erreichen. Je nach Material, Anzahl der verbundenen Bleche und der nötigen Festigkeit kann mit Flowpush ein maximales Blechpaket von 6 mm verarbeitet werden.

In der Fertigungspraxis kommt es immer wieder zu Schwankungen bei der Dicke der zugeführten Materialien. Sowohl bei Flowform als auch Flowpush ist die Dicke der Verbundmaterialien aber ein relevanter Parameter für einen erfolgreichen Fügeprozess. Zu starke Abweichungen von den Vorgaben können zu Produktionsstillständen führen. Aus diesem Grund wurde zusammen mit verschiedenen Partnerfirmen ein intelligentes Schraubenprogramm entwickelt. Es besteht aus spezieller Soft- und Hardware und reagiert automatisch auf solche Schwankungen, um einen fortlaufenden Produktionsprozess zu gewähren.

Dominik Fröhlich, Head of Development Sheet Metal Applications bei Arnold Umformtechnik, Forchtenberg

Unsere Whitepaper-Empfehlung

Jetzt downloaden und über neue Ansätze erfahren, die nicht nur helfen, Unfälle zu vermeiden, sondern auch die Frage beantworten „Wie kann die Technik heute im Bereich Arbeitsschutz die Wirtschaftlichkeit in meinem Unternehmen erhöhen?“

Hier finden Sie mehr über:

Teilen: