Additive Fertigung | Der 3D-Druck ist in aller Munde, immer mehr Technologien und Geräte gelangen auf den Markt. Hype oder nicht? Für die Industrie ist dies nicht die Frage. Die additive Technik hat sich etabliert, ganz leise. Offen ist eher, ob und wo und wie sie größere Durchbrüche erzielt. §

Autor: Olaf Stauß

Hype oder nicht Hype? Die Frage ist spannend, auch wenn sie für die Industrie nicht essentiell ist. Jedenfalls fällt auf, dass die Neuheiten in den additiven Technologien derzeit geballt auftreten. War es vor Jahren noch ein hehres Ziel, einen 3D-Drucker für unter 1000 Euro auf den Markt zu bringen, so gibt es plötzlich eine Fülle davon – teils für noch niedrigere Preise.

Just für solche günstigen 3D-Drucker führt der renommierte Gleitlager-Hersteller Igus ein „Tribo“-Filament ein, für das er belastbare Gleitlagerwerkstoff-Daten definiert – Igus als Markenanbieter, der auch einen Ruf zu verlieren hätte. Die billigen Drucker also doch nicht ganz unwichtig für gewerbliche Zwecke?

Auch bei Anlagen, die erklärtermaßen für die Industrie konzipiert sind, gibt es vielbeachtete Neuheiten. Spritzgießmaschinenbauer Arburg stellte mit dem „Freeformer“ auf der Messe K 2013 einen 3D-Drucker vor, der handelsübliches Standard-Granulat verwendet (S. 70.) Und Stratasys propagiert einen neuartigen Weg, um in Rekordzeit zu echten Spritzguss-Prototypen zu kommen – nämlich den über 3D-gedruckte Spritzgießformen (S.66).

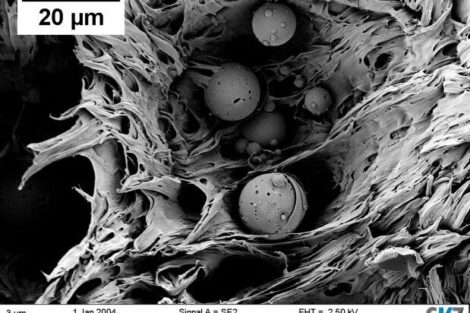

Weiter gehts im Metallsektor. Anbieter wie Concept Laser und SLM Solutions entwickelten Anlagen, die große Komponenten wie Getriebegehäuse an einem Stück durch Laserschmelzen generieren können. ExOne, bekannt für den 3D-Druck von Sandkernen und -formen fürs Metallgießen, präsentiert ein ganz neues additives Verfahren: Der Anlagenbauer und Dienstleister nutzt 3D-Drucktechnologien anstelle des Lasers, um den Metallbauprozess um das 20-fache zu beschleunigen. „Tausend Düsen gegen einen Laser“ ist das Motto, allerdings erfordert das Verfahren ein abschließendes Sintern und/oder Infiltrieren der porösen Teile im Ofen – ähnlich wie beim Sintern von Keramik-Grünlingen.

Eine Fülle neuer Technologien. Avi Reichental, CEO von 3D Systems, redet sogar von „Printing 2.0“. In den USA hat der Visionär inzwischen den Nimbus eines Gurus der Additiv-Szene. Und in der Tat, auf der Messe Euromold im Dezember stellte 3D Systems einen Reigen beeindruckender Innovationen vor.

Printing 2.0 – was steckt dahinter? Dazu und zu all diesen Neuerungen später mehr. Nur, warum kommen sie gerade jetzt hoch? Alle jetzt, zum selben Zeitpunkt?

Wer es wissen will, muss zunächst die Gründe für jede Neuerung einzeln ausfindig machen. Und dabei fällt auf, dass sie alle nichts miteinander zu tun haben: Die günstigen „Fabricator“ und „Bots“ erscheinen jetzt auf dem Markt, weil Stratasys-Patente für die zugrunde liegende FDM-Technologie ausgelaufen sind („Fused Deposition Modeling“). Arburg stieß die Entwicklung des Kunststoff-Freeformers schon vor neun Jahren an – hinter verschlossenen Türen.

Die trickreiche Methode mit den Spritzguss-Prototypen aus 3D-gedruckten Formen nutzen Kunden des israelischen Drucker-Herstellers Objet schon länger. Nach der Fusion mit Objet macht sie Stratasys nun in Europa bekannt. Und auch das 3D-Drucken von Metallkomponenten läuft schon seit Jahren in den USA – ExOne transferiert das Verfahren jetzt nach Europa.

Gründe also, die für sich alleine stehen. Und wie sieht es bei den Laserschmelz-Anlagen für Metalle mit ihren deutlich vergrößerten Bauräumen aus? Die Anbieter lassen durchblicken, dass OEM aus der Luftfahrt- und Automobilindustrie ein starkes Interesse an solchen Anlagen haben. Konzerne wie EADS, Boeing oder auch Daimler spielen mit dem Gedanken, die additive Fertigung zukünftig verstärkt zu nutzen.

Es gibt also keinen gemeinsamen Trend in der additiven Technik. Doch dafür ein riesiges Potenzial an Möglichkeiten. Und die werden im industriellen Sektor zunehmend erkannt. Das liegt daran, dass „Additive Manufacturing“ inzwischen bekannt und akzeptiert ist. EOS, einer der deutschen Lasersinter-Pioniere, hat derzeit weltweit 1330 Anlagen installiert, rund zwei Drittel Kunststoff- und ein Drittel Metall-Systeme (Stand Dezember 2013). Wie die Umsätze sind auch die Mitarbeiterzahlen stetig gestiegen von 162 Mitarbeitern im Jahre 2003 auf heute über 500 weltweit.

Die generativen Techniken haben sich regelrecht eingeschlichen im industriellen Sektor, leise und nahezu unbemerkt. Und zwar in vielen Bereichen. Etabliert sind sie zur Entwurfsunterstützung und im Prototyping. In der Fertigung werden sie gerne genutzt, um Spritzgießwerkzeuge mit konturnahen Kühlkanälen zu produzieren, zum Generieren von Sand- und Kunststoffkernen in der Gießereitechnik und zum Bau von individuellen Vorrichtungen und Greifern. Und nicht zuletzt dienen sie auch zum Fertigen von Enduser-Teilen ab Stückzahl 1, etwa im Retrofitting oder bei Designern und ganz stark in der Schmuckindustrie und der Dentaltechnik.

Eine Vielzahl industrieller Anwendungsfelder. Und wo additive Techniken anerkannt sind, entstehen neue Ideen. Bei Kunststoffen, Metallen und sogar Keramik. „Die industriellen Anwendungen explodieren förmlich“, sagt Dr. Florian Bechmann für den Metallbereich, Entwicklungsleiter bei Concept Laser. „Laserschmelzen mit Metallen übt eine hohe Faszination auf die Bauteilgestaltung aus.“ Die Projekte unterliegen dabei alle der Geheimhaltung. Die Unternehmensberatung Roland Berger prognostiziert, dass sich das Marktvolumen in zehn Jahren vervierfachen wird.

Die Anbieter tun das Ihre, um diese Entwicklung zu fördern. Sie versuchen, ihre Anlagen serientauglich zu machen. Sie automatisieren das Materialmanagement soweit möglich, verbessern die Produktivität, entwickeln Qualitätsmanagement-Module und bauen ihr Beratungs- und Service-Angebot aus – nicht nur im Metallbereich.

Dazu passen auch die Aktivitäten von 3D Systems. Der US-Pionier führt das umfangreichste Portfolio an additiven Technologien. Mit seiner Vision von „Printing 2.0“ verfolgt Avi Reichental das Ziel, die Fertigung „an den Ort des Bedarfs“ zu verlagern. Dazu spart er, anders als die Wettbewerber, kein potenzielles Marktumfeld und keine Materialklasse aus – auch nicht die Consumer, für die nur bezahlbare 3D-Printer in Frage kommen.

Um die Vision real werden zu lassen, nutzt das Unternehmen Firmenzukäufe und macht Entwicklungsanstrengungen. So ist es durch die Synergie mit dem Know-how der 2011 akquirierten Z Corporation gelungen, den ersten Vollfarb-Drucker für Kunststoffteile auf den Markt zu bringen. Weiter hat 3D Systems einen Multi-Material-Drucker hoher Qualität entwickelt. Beim Lasersintern von Kunststoffen haben die Amerikaner mehr als aufgeholt und mit dem ProX 500 ein von Grund auf neu entwickeltes, leistungsfähiges Gerät eingeführt. Das sind nur drei der zwölf Innovationen, die 3D Systems im Dezember präsentierte.

Die breite Aufstellung trägt Früchte. Firmen und Initiativen gehen direkt auf das Unternehmen zu. So gab SolidWorks- und SolidCAM-Händler Coffee auf der Hannover Messe den Einstieg ins Partner-Programm von 3D Systems bekannt, um das eigene Geschäftsfeld in die Hardware hinein zu erweitern. Spielwarenhersteller Hasbro vereinbarte, gemeinsam 3D-Druck-Experimentierkästen zu entwickeln und zu vertreiben. Und Google hat 3D Systems für das modulare Smartphone-Konzept Ara gewonnen, bei dem Gehäuse und Schaltkreise aus dem Drucker kommen sollen.

Das sind die Meldungen, die zurzeit Schlagzeilen machen. Hier taucht sie wieder auf, die Frage nach dem Hype. Michael Anton ist Verkaufsleiter bei Stratasys und vermarktet die 3D-Drucktechnik für Spritzgussformen. Zuvor arbeitete er lange als Applikationsingenieur bei 3D Systems. „Ja, es ist ein Hype“, meint der 3D-Druck-Experte. „Aber der ist gut, denn er spricht die Öffentlichkeit an. Und unser Job ist es, die Industrie schlau zu machen. Wir informieren unsere Ansprechpartner, dass der 3D-Druck gewisse Qualitätsansprüche erfüllen kann und dann aber auch seinen Preis hat.“

Anton hat derzeit eine Reihe von Projekten anhängen, in denen es um 3D-gedruckte Formen geht. Sein Hauptargument für diese Technik ist die große Zeitersparnis in der Phase der Vor-Produktion. Kleine Serien von Spritzguss-Prototypen seien in maximal vier Tagen machbar, wo bisher vier Wochen nötig waren, sagt er.

Der Stratasys-Verkaufsleiter hegt keinen Zweifel daran, dass additive Technologien weiter an Boden gewinnen. Als Innovationsmotor sieht er Fortschritte bei den Materialien in den kommenden Jahren. Aber auch in der Kreativität der Nutzer. „Wenn die Leute erstmal ein Gerät haben, werden sie erfinderisch und drucken noch ganz andere Dinge aus als geplant.“

Darin ist er sich einig mit Tom Krause – jenem jungen Ingenieur bei Igus, der maßgeblich für die Entwicklung des neuen „Tribo-Filament“ verantwortlich zeichnet. Bis zu 50 mal besser als beispielsweise ABS soll der druckbare Gleitlagerwerkstoff sein und eigne sich problemlos für den Industrieeinsatz. Die Igus-Entwicklung sei auch eine Reaktion auf Kundenwünsche, betont Krause. Auch er sieht die Zukunft des 3D-Drucks positiv: „Aus meinen Erfahrungen als Entwickler weiß ich, dass auf dieses Tool keiner mehr verzichten will. Es wird so selbstverständlich werden, dass die additive Technik immer weitere Kreise zieht.“

Exakt dies kennzeichnet die Situation von Additive Manufacturing in der Industrie. Von Hype kann keine Rede sein. Die Technologien sind etabliert und verbreitern ihre Basis permanent. Sie wachsen stetig. Noch ohne spektakuläre Sprünge, aber auch die sind denkbar. Die in ihnen schlummernden Potenziale sind immens und nicht zu überschauen. Fertigenden Unternehmen kann nur geraten werden, sich damit vertraut zu machen, falls sie es nicht schon getan haben.

Welche Höhen diese Technologien noch erklimmen könnten, lässt das neue „Arburg-Kunststoff-Freiformen“ erahnen. Erstmals gibt es ein additives Verfahren, das handelsübliche Materialien unterschiedlichster Art – hier Kunststoffe – verarbeitet. „Mit dem Freeformer stehen wir erst am Anfang unserer Möglichkeiten“, sagt Herbert Kraibühler, der langjährige Geschäftsführer Technik bei Arburg, der die Entwicklung anstieß und weiterhin begleitet.

Hier leuchtet die Vorahnung auf, dass eines fernen Tages fast jedes Material additiv „generiert“ werden könnte. Welche Perspektiven dies eröffnet, ist nicht zu ermessen.

Heute sind Ideen gefragt. Die Fachleute sollten die Augen offen halten und sich inspirieren lassen von dem, was es gibt in der additiven Welt. Und da gibt es Erstaunliches von kleinen, überschaubaren Anwendungen bis hin zu großen mit Riesen-Effekt.

Etwas „Kleines“: Roth in Altensteig produziert „mobile Haltegriffe“ für Menschen mit Bewegungseinschränkung, zum Beispiel für einen sicheren Halt im Bad. Prototypen und inzwischen sogar Kleinserien entstehen auf relativ günstigen MakerBot-Druckern. Statt Wochen dauert es nur noch Tage, bis die Modelle fertig sind. Das berichtet „Hafner’s Büro“, Berater und Fachhändler.

„Mittelgroß“: Automobilzulieferer Magna optimierte seine Spritzgussformen für Armlehnen. Der tschechische Werkzeugbauer Innomia fertigte dafür Einsätze auf Lasersinter-Anlagen von EOS und ermöglichte durch die konturnahe Kühlung eine Verkürzung des Produktionszyklus um 17 % und eine Verlängerung der Wartungsintervalle um fünf bis sechs Wochen.

„Riesig“: Stillstandszeiten von Gasturbinen sind teuer. Siemens beschloss daher, bei der Reparatur verschlissener Brennerspitzen auf die additive Technik umzusteigen. Damit muss nur noch das beschädigte Material erneuert werden. EOS überarbeitete dafür ein Lasersinter-System in weniger als einem Jahr. Die Reparaturzeit der „Burner Tips“ verkürzt sich damit um über 90 %. •

Meinung Jetzt aber einsteigen in den 3D-Druck!

Auch ohne geht es, keine Frage. Es ist wie beim Smartphone: Privat braucht man es nicht unbedingt. Auf den Genuss so mancher App verzichtet man dann zwar – aber was solls? Ärgerlicher ist eher, dass sich die Gesellschaft selbst umstellt und manche Annehmlichkeiten plötzlich nur noch den smarten Handy-Usern zugänglich sind. Ähnlich läuft’s beim 3D-Druck. Nur, dass es für Unternehmen ernster ist, von Entwicklungen abgeschnitten zu werden. Was, wenn die Produkt-Individualisierung plötzlich zum Super-Trend wird auf der letzten Meile zum Kunden? Da gibt’s nur eine Abhilfe: jetzt einsteigen in die additive Technik. Und sei es mit einem kleinen, billigen 3D-Drucker für nur 1000 Euro, vielleicht für die Azubis. Schon morgen könnte daraus eine Geschäftsidee entstehen. Olaf Stauß •

„Printing 2.0“ – eine reale Vision

Seit Chuck Hull, einer der Gründer von 3D Systems, vor mehr als 30 Jahren den ersten 3D-Drucker auf den Markt brachte, hat sich viel getan. Heute gibt es eine enorme Materialvielfalt. Es wird neben den verschiedensten Kunststoffen auch in Metall und Keramik gedruckt und 3D-Drucker werden immer stärker zur direkten und zur indirekten Fertigung (mit Abgussmodellen und Werkzeugeinsätzen) genutzt.

Jetzt sieht 3D Systems die Zeit für eine neue Version der additiven Fertigung gekommen: „Printing 2.0“, wie es in den USA heißt. 3D-Drucken 2.0 bezeichnet die Verlagerung der Fertigung an den Ort des Bedarfs. Es wird lokal gefertigt – also dort, wo etwas benötigt wird. Und bedarfsgerecht – also nur dann, wenn es benötigt wird. Für einige Produkte bedeutet dies eine Einzelfertigung mit Losgröße 1, für andere sind es Kleinserien von beispielsweise 5000 Stück.

Das 3D-Drucken wird sich sowohl zuhause als auch in den Produktionsstätten durchsetzen, die von Spritzgießanlagen dominiert werden. Die Vorteile einer regionalen, werkzeugfreien Fertigung liegen auf der Hand:

- Reduzierung der Lagerhaltung

- Vermeidung von Überproduktion

- keine langen Transportwege

- größere Variantenvielfalt

- leichte Korrektur von Kinderkrankheiten an den Produkten

Die Fertigung mittels 3D-Druck sorgt für einen effizienten Umgang mit den Ressourcen. Printing 2.0 bedeutet außerdem, dass auch Start-Ups, kleine Unternehmen und sogar kreative Privatleute die Fertigungstechnologien einsetzen, die lange nur Großfirmen zur Verfügung standen. Somit werden sich die Märkte verändern.

Entscheidend hierfür sind nicht alleine flexible, einfache und bezahlbare Fertigungstechnologien, sondern ebenso flexible, einfach bedienbare und bezahlbare 3D-CAD-Programme, Scanner und das Cloud-Sourcing der Daten. Für dieses Ziel setzt 3D Systems seine geballte Produktentwicklungskraft ein und hat zuletzt auf der Euromold zwölf solcher neuer Produkte vorgestellt.

Deniz Okur, 3D Systems •

Teilen: