Unter dem Gesichtspunkt der Lebenszykluskosten geht heute kein Weg an applikationsoptimierten Kleinantrieben vorbei, die auf optimierten Motor-Getriebekombinationen und intelligenter Steuerungstechnik basieren. Nur wenn alle Einsparpotenziale ganzheitlich betrachtet werden, ist letztlich die „Grüne Fabrik“ realisierbar.

Betrachtet man den Stromverbrauch in Deutschland, so nimmt die Industrie mit 42,8 % den größten Anteil aller Sektoren ein. Innerhalb dieses Bereichs dominiert die Antriebstechnik mit einem Stromverbrauch von knapp 70 %. In industriellen Anwendungen wurde in der Vergangenheit bei Neuinvestitionen und in der Ersatzteilbeschaffung wenig auf effiziente und intelligente Motoren- und Getriebekonzepte geachtet. Die Ausstattung von Industrieanlagen mit energiesparsamen, intelligenten Technologien kann jedoch einen großen Beitrag leisten, um den Energieverbrauch zu reduzieren.

Da weniger fossile Brennstoffe zur Stromerzeugung verbraucht werden, können enorme Einsparpotenziale bei den Investitions- und Betriebskosten erreicht werden. Ganz nebenbei bringen umgerüstete Anlagen auch niedrigere CO2-Emissionen mit sich und leisten einen Beitrag, um die festgelegten Klimaschutzziele zu erreichen. Mit effizienten Kleinantrieben des Antriebsspezialisten Zeitlauf, bei dem solche Getriebe über den gesamten Produktions- und Lebenszyklus einen hohen Stellenwert einnehmen. Der Technologieexperte realisiert bereits seit Jahren Getriebemotoren, die in puncto Zukunftsorientierung und Effizienz eine Vorreiterrolle in der Antriebstechnik einnehmen. Das Unternehmensmotto „EQ3 Energy Intelligence“ als Synonym für diese Engineeringkompetenz verbindet innovative Antriebslösungen mit Intelligenz und bündelt drei entscheidende Leistungsmerkmale – Energieeffizienz, Laufruhe, Lebensdauer.

Kleinantrieben wurde kaum Beachtung geschenkt hinsichtlich möglicher Einsparpotenziale – bedingt durch die niedrige Anschlussleistung und die überwiegend geringe Einschaltdauer. Dennoch werden jährlich neun bis zehn Millionen Kleinantriebe gefertigt und in erheblicher Anzahl in der industriellen Produktion eingesetzt – und das mit stark steigender Tendenz. Sowohl ihr Stromverbrauch im Betrieb als auch die gesamten installierten Anschlussleistungen spielen eine erhebliche Rolle bei den Anlageninvestitionen. Vor allem im Hinblick auf das Ziel einer „Grünen Fabrik“ kann man Kleinantriebe mit ihren vielfältigen Einsatzgebieten und ihrem wirtschaftlichen Effizienzpotenzial nicht außer Acht lassen. Denn sie gewinnen durch die stark zunehmende dezentrale Antriebstechnik immer mehr an Bedeutung und erlauben mehr Flexibilität im Maschinen- und Anlagenbau.

Der energieeffiziente Einsatz von Kleinantrieben ist auf vier Wegen zu erreichen:

- Der einfachste und schnellste Weg ist die applikationsangepasste Auslegung der Antriebe. Gemäß einer ZVEI-Studie lassen sich hier 60 % des Einsparpotenzials gewinnen. Konstrukteure, die nicht ständig Antriebssysteme auslegen, neigen aus einem Sicherheitsbedürfnis heraus dazu, diese überzudimensionieren. Die Folge ist ein Betrieb der Antriebe im Teillastbereich und damit im Bereich von äußerst schlechten Wirkungsgraden, was mit einem hohen, ineffizienten Energieeinsatz einhergeht. Ein weiteres Problem bei der Auswahl von Motorenkonzepten liegt in der Fokussierung auf einen niedrigen Anschaffungspreis. Die Life-Cycle-Costs als entscheidender Faktor für den Betreiber einer Anlage bleiben meist unberücksichtigt – gerade heute ein wichtiger Aspekt moderner Antriebskonzepte.

- Neben der richtigen Dimensionierung der Antriebe spielt der Wirkungsgrad der eingesetzten Getriebe mit 15 % des möglichen Einsparpotenzials eine wichtige Rolle. Schneckengetriebe dominieren durch ihre vergleichsweise geringen Herstellkosten derzeit noch den Bereich der Kleinantriebe. Jedoch haben sie durch ihre gleitende Reibung im Untersetzungsbereich (10 bis 60:1) – in dem sie am häufigsten eingesetzt werden – sehr schlechte Wirkungsgrade (h 70 – 35 %). Da der antreibende Motor auch das Losbrechmoment des Schneckenradsatzes überwinden muss, führt dies zwangsläufig zu einer zusätzlich notwendigen Überdimensionierung der Antriebsmaschine. Zwischenzeitlich gibt es gerade für Winkelgetriebeapplikationen eine Alternative zum Schneckengetriebe: Winkelgetriebe mit Planrad- beziehungsweise Kronenradtechnologie. Sie basieren auf einer Verzahnungstechnik mit überwiegender Rollreibung. Hierdurch werden Wirkungsgrade zwischen 85 % und 97 % erreicht. Ein symmetrischer Aufbau, eine deutlich längere Lebensdauer und die Einsparpotenziale hinsichtlich der Investitions- und Betriebskosten sind somit entscheidende Vorzüge. Wo es der Bauraum erlaubt, können allerdings auch Planeten- und Stirnradgetriebe mit ähnlichen Wirkungsgraden und Leistungsmerkmalen zum Einsatz gebracht werden.

- Ein vergleichbares Einsparpotenzial von weiteren 15 % bietet der Einsatz von wirkungsgradoptimierten Motorenkonzepten. Elektrisch kommutierte Motoren bieten trotz ihrer Elektronik und dem damit verbundenen Mehrbedarf an Energie erhebliche Kostenreduzierungen (so genannte EC-Motoren oder BLDC-Motoren). Und dies nicht nur im eigentlichen Dauerbetrieb, sondern in erheblichem Maß im Anlaufverhalten, was zu niedrigeren Netzschwankungen und damit auch zu geringeren Anschlussleistungen führt.

- Die letzten 10 % der möglichen Einsparungen liegen in den Steuerungskonzepten. Durch den Einsatz von BLDC-Antrieben sind intelligente Steuerungskonzepte relativ einfach umzusetzen. War bisher der bedarfsorientierte Start-Stopp-Betrieb mit Einsatz von Sanftanlaufgeräten zur Reduzierung der Anlaufströme üblich, bieten die BLDC-Antriebe die Möglichkeit, die Applikation energieoptimiert zu betreiben. Dies erreicht man durch einen Übergang von der zeitoptimalen zur energieoptimalen Bewegungssteuerung. Beispielsweise beim Behältertransport in der Intralogistik oder in den Montageanlagen wird die Transportgeschwindigkeit der Behälter oder Werkstückträger durch den Verarbeitungsprozess bedarfsgerecht und damit energieoptimiert gesteuert. Der Behälter oder der Werkstückträger fährt nur so schnell, dass er noch rechtzeitig am nächsten Verarbeitungsort ankommt. In Pausen greift außerdem der Stand-by-Modus – das nennt man ganz einfach „Energy on Demand“.

Antriebe werden durch integrierte Elektronik, komplexe Regelungsstrategien und über die Vernetzung von Bus-Systemen zunehmend intelligenter. Kleinantriebe gewinnen durch dezentrale Antriebstechnik immer mehr an Bedeutung. Gerade dezentrale Regelungs- und Steuerungskonzepte fördern den Einsatz von Kleinantrieben. Das Einsparpotenzial bietet hier entweder Energiebedarf „on Demand“. In diesem Fall läuft der Antrieb nur bei Bedarf. Oder der Materialtransport des Zeitlauf-Praxisbeispiel „Montageanlage“ erfolgt mit der geringsten notwendigen Geschwindigkeit, bei der der Werkstückträger gerade noch rechtzeitig am Transportendpunkt ankommt. In jedem Fall steht die Optimierung der energiebezogenen Prozesse im Vordergrund.

Ziel ist die situationsbezogene, optimale Auslegung und der optimierte Betrieb der Anlagen. Auch wenn Kleinantriebe nicht zu einem schnellen Erfolg bei den Bemühungen zur Energieeinsparung verhelfen, tragen sie dennoch zu einer längerfristigen, spürbaren Kostenreduzierung bei. Unter dem Gesichtspunkt der Life-Cycle-Costs geht heute kein Weg an applikationsoptimierten Kleinantrieben – die auf optimierten Motor-Getriebekombinationen und intelligenter Steuerungstechnik basieren – vorbei. Nur bei einer ganzheitlichen Betrachtung aller Einsparpotenziale ist letztlich die „Grüne Fabrik“ realisierbar.

Dipl-Ing. (FH) Thomas Horz Geschäftsführer Zeitlauf, Lauf an der Pegnitz

Zeitlauf auf der SPS/IPC/Drives: Halle 4, Stand 471

Zeitlauf Montageanlage: Winkelgetriebe vs. Schneckengetriebe

Praxisbeispiel

Die starke Leistungsfähigkeit und der enorm hohe Wirkungsgrad bei Zeitlauf-Antrieben erlauben den Einsatz deutlich kleinerer Motoren mit wesentlich geringerem Energiebedarf. Mit der Entwicklung des Winkelgetriebes EtaCrown mit Kronenradtechnologie hat das Unternehmen vorausschauend in Sachen „Energiespar-Getriebemotoren“ gehandelt. Denn das Getriebemotorenkonzept leistet einen entscheidenden Beitrag, um überdimensioniert ausgelegte Anlagen zu vermeiden. Ein konkretes Beispiel belegt das hohe Energieeinsparpotenzial: Anhand einer Montageanlage im Hause Zeitlauf mit insgesamt zehn Antriebseinheiten veranschaulicht Zeitlauf, welche enormen Stromersparnisse erzielt werden können, wenn alte Getriebe-, Motor- und Steuerungstechnologien gegen neue ersetzt werden. Zum Vergleich standen vier Antriebsvarianten:

- Ein herkömmliches Schneckengetriebe mit Drehstrommotor

- Ein EtaCrown-Winkelgetriebe mit Kronenradgetriebe und Drehstrommotor

- Ein EtaCrown-Winkelgetriebe mit Kronenradgetriebe und einem 230 V bürstenlosen EC Motor (EC-Technologie)

- Ein EtaCrown-Winkelgetriebe mit Kronenradgetriebe und bürstenlosem DC-Motor 48 V (BLDC-Technologie)

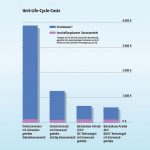

Das Ergebnis: Aufgrund des besseren Wirkungsgrads von 87 % bei allen drei EtaCrown-Getrieben wird für die gleiche Leistungsabgabe wesentlich weniger elektrische Energie aufgewendet als dies zum Beispiel durch den Getriebewirkungsgrad von 61 % beim Einsatz des Schneckengetriebes der Fall ist. So liegt die Verlustleistung beim Schneckengetriebe mit Standard-Drehstrommotor bei 211 W weitaus höher, als dies bei einem EtaCrown-Winkelgetriebe mit bürstenlosem Antrieb 230 V der Fall ist. Letztere Antriebsvariante verzeichnet hier lediglich 12 W Verlustleistung. Im Hinblick auf die technische Gebäudeauslegung reduziert die geringere Verlustwärme der Antriebe im industriellen Prozess die Kosten für die heute vielfach notwendige Raumkühlung. In Bezug auf die elektrische Anschlussleistung erzielt auch hier das EtaCrown-Winkelgetriebe die besseren Werte. Benötigt das Schneckengetriebe stattliche 248 W, so kann das Winkelgetriebe mit Kronenradgetriebe 230 V mit 35 W punkten. Selbst das EtaCrown-Winkelgetriebe mit Kronenradgetriebe und bürstenlosem DC-Motor 48 V verzeichnet lediglich eine elektrische Anschlussleistung von 139 W – trotz intelligentem Steuerungskonzept. Einzig bei den Herstellkosten kann das Schneckengetriebe gegenüber einem EtaCrown-Winkelgetriebe erst einmal punkten. Doch sollte das Hauptaugenmerk bei der Auslegung von neuen Antriebskonzepten langfristig auf die Life-Cycle-Costs gerichtet sein. So beträgt beispielsweise die Stromersparnis (bezogen auf 14 Jahre bei Zweischicht-Dauerbetrieb) durch den Einsatz von EtaCrown-Winkelgetrieben gegenüber einem herkömmlichen Schneckengetriebe bis zu 67 %.

Teilen: