Composites | Antriebswellen aus dem Super-Leichtbauwerkstoff CFK haben Einzug im Maschinenbau gehalten. Sie reduzieren das Gewicht um 30 bis 60 %. Was weniger bekannt ist: Sie sind auch in der Lage, die Kosten des Antriebs deutlich zu senken. Wie, darüber berichtet Voith Composites.

Dr. Patrick Tichelmann Leiter Entwicklung Industrie bei Voith Composites Dr. Steffen Kress Leiter Business Development und Sales bei Voith Composites

Als Kompetenzzentrum des Voith-Konzerns für Faserverbundbauteile entwickelt und produziert die Voith Composites GmbH & Co. KG hochwertige Bauteile am Standort Garching bei München. Eingesetzt werden die Composites-Produkte im industriellen und automobilen Umfeld. Kernkompetenzen des Unternehmens sind das Wickelverfahren, RTM und das Intervall-Heißpressen. Entsprechend reicht das Produktspektrum von

- Walzen für die Papier- und Folienindustrie über

- Antriebswellen und endlos gefertigte Flachlaminate bis hin zu

- komplex geformten Bauteilen für die Automobilindustrie.

Aufgrund ihrer hohen spezifischen Steifigkeit und Festigkeit eignen sich Faser-Kunststoff-Verbunde, insbesondere kohlenstofffaserverstärkter Kunststoff (CFK), sehr gut für den Einsatz in Antriebswellen. Die Leistungsfähigkeit des Werkstoffs erlaubt dabei oftmals eine Reduktion der Gesamtkosten des Systems, wie nachfolgend gezeigt wird.

Breite Anwendung finden Antriebswellen von Voith Composites beispielsweise im Maschinenbau. Hier erlaubt es die einteilige Bauweise in CFK häufig, die bei Stahlgelenkwellen in mehrteiliger Bauweise notwendigen, kostenintensiven Lagerstellen zu vermeiden. Auch im maritimen Sektor werden immer häufiger Antriebswellen aus CFK eingesetzt, um hier ebenfalls längere Distanzen ohne Zwischenlagerung zu überbrücken. Zudem sinkt die Korrosionsgefahr.

In einem konkreten Anwendungsfall konnte Voith Composites gemeinsam mit dem Kunden eine 10 m lange, vierteilige Stahlwelle durch eine zweiteilige CFK-Antriebswelle ersetzen. Durch den Wegfall von zwei Lagerstellen entstand neben der Gewichtseinsparung von über 40 % ein erheblicher Kostenvorteil. Die biegekritische Drehzahl konnte dabei konstant gehalten werden.

In einem anderen Fall wurde die Stahlgelenkwelle eines Pumpspeicherkraftwerks durch CFK substituiert. Dabei sank das Gewicht von etwa 2800 kg auf 900 kg, während die maximale Drehzahl und damit die Pumpleistung um knapp 40 % erhöht werden konnten.

Die mechanischen Anforderungen, die eine Antriebswelle primär erfüllen muss, sind die dauerhaft sichere Übertragung des Drehmoments und die Lage der ersten biegekritischen Drehzahl oberhalb der Betriebsdrehzahl. Je nach Anwendung können weitere Belastungen auf die Antriebswelle wirken wie Rückstellmomente aus angebundenen elastischen Kupplungen oder Seitenkräfte aus Lagerstellen. Die mechanischen Lasten müssen dabei über sämtliche möglichen Einsatztemperaturen hinweg dauerfest übertragen werden.

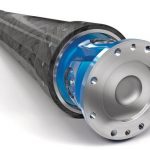

Die Antriebswelle ist aus den Krafteinleitungselementen am Wellenende und dem dazwischen liegenden CFK-Rohr aufgebaut. Als Schnittstelle zur Maschinenumgebung werden die Krafteinleitungselemente typischerweise in Stahl ausgeführt. Das sichere Einleiten von Kräften und Momenten über die Stahlelemente in die CFK-Struktur stellt neben dem Laminataufbau die größte Herausforderung in der Auslegung dar. Als Ergebnis wird das Gewicht gegenüber einer herkömmlichen Stahlantriebswelle um 30 % bis 60 % reduziert.

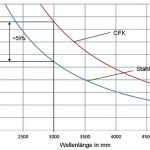

Aufgrund des günstigen Verhältnisses von Steifigkeit zu Dichte erreichen CFK-Antriebswellen eine deutlich höhere biegekritische Drehzahl als Stahlwellen. Im konkreten Fall einer Welle für eine Papiermaschine konnte bei gleichen Werten für Durchmesser und Länge eine Steigerung von 59 % erzielt werden.

Außer durch ihre herausragenden mechanischen Eigenschaften, ihre hohe Dauerfestigkeit und niedriges Gewicht stechen CFK-Antriebswellen durch ihre Korrosions- und chemische Beständigkeit hervor. Zusätzlich wirkt die erhöhte Dämpfung störenden Schwingungen entgegen. Weitere Einsatzgründe sind Leistungssteigerungen von Anlagen und Maschinen, die durch verminderten Lagerverschleiß und höhere zulässige Betriebsdrehzahlen möglich werden.

CFK macht Anforderungen möglich, die sich mit Stahl nicht erfüllen lassen, zum Beispiel eine hohe Schadenstoleranz, ein reduziertes Montagegewicht oder die Entkopplung von Biege- und Torsionssteifigkeiten. Auch lässt sich die thermische Ausdehnung anwendungsspezifisch einstellen.

CFK-Rohre für Antriebswellen entstehen typischerweise im Wickelverfahren: Die Kohlefaser-Rovings werden in einem Imprägnierbad, meist mit einem duromeren Epoxidharz, getränkt und anschließend um einen Stahlkern gewickelt. Durch Abstimmen von Translations- und Rotationsgeschwindigkeit lassen sich nahezu beliebige Faserorientierungen einstellen. Wichtige Prozessparameter sind dabei Fadenspannung, Harzbadtemperatur und Tränkgeschwindigkeit.

Voith Composites greift bei der Herstellung von CFK-Antriebswellen auf langjährige Erfahrungen im Bereich der Wickeltechnologie zurück. In Garching kommen zum Beispiel Zwei-Spindel-Wickelautomaten zum Einsatz, um CFK-Rohre zu produzieren (Foto).

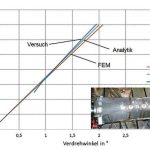

Für die kunden- und anwendungsspezifische Auslegung der Bauteile nutzt Voith Composites eine analytische Software zur Laminatberechnung nach dem neuesten Stand der Technik. Grundlage dafür ist die VDI-Richtlinie 2014. Abschließende, detaillierte Berechnungen erfolgen mittels FEM.

Bei der Ermittlung der dabei verwendeten Laminatkennwerte arbeitet Voith Composites mit dem Lehrstuhl für konstruktiven Leichtbau (KLuB) an der TU Darmstadt und mit dem Anwenderzentrum Material- und Umweltforschung – AMU der Universität Augsburg zusammen. In umfangreichen Versuchsreihen wurden die Parameter für jede eingesetzte Faser-Matrix Kombination ermittelt und in die interne Materialdatenbank eingepflegt. Das Diagramm oben zeigt die dadurch erzielte gute Übereinstimmung der Werte für die Torsionssteifigkeiten aus analytischer Berechnung, aus FEM-Simulation und dem Versuch an einer CFK-Antriebswelle.

Um eine zuverlässige Krafteinleitung im Betrieb zu gewährleisten, stehen bei Voith Composites die drei Krafteinleitungsprinzipien Längspressverband, Klebung und Bolzenkrafteinleitung zur Verfügung. Alle drei Verfahren wurden zusammen mit Kunden und in eigenen Forschungs- und Entwicklungsarbeiten umfangreich untersucht. Ergebnis ist eine für die gesamte Lebensdauer einer Antriebswelle ausgelegte und qualitätsgesicherte Krafteinleitung. Den Besonderheiten von CFK wie viskoelastische Effekte, richtungsabhängige Temperaturdehnungen und Einflüsse der Umgebungsfeuchtigkeit wird dabei sowohl in der Auslegung als auch in der Fertigung Rechnung getragen.

Damit es zu keinen Schwankungen der Laminatqualität kommt, halten Regelkreise alle relevanten Anlagenparameter innerhalb eines vorgegeben Prozessfensters. Denn sie haben maßgeblichen Einfluss auf die Festigkeit einer Antriebswelle.

Ein Monitoringsystem zeichnet für jedes CFK-Rohr lückenlos die qualitätsrelevanten Einstellungen während der Produktion auf. Zur weiteren Qualitätssicherung wird auch nach der Herstellung eine Reihe von Kennwerten gemessen und kontrolliert. Dazu gehören die Glasübergangstemperatur, um die Temperaturbeständigkeit zu bestimmen, und weiter der Faservolumengehalt, die Geometrie und die Fügeparameter der Krafteinleitungselemente. Damit liegt während der gesamten Produktion ein besonderes Augenmerk auf den Anforderungen der Krafteinleitung, wodurch ihre Güte abgesichert ist. Auch das anschließende Überprüfen der CFK-Antriebswelle in der Dauererprobung gehört dazu.

Bei Anfragen werden im Gespräch mit dem Anwender die technischen Anforderungen geklärt, auf deren Basis Voith Composites innerhalb weniger Tage ein Angebot erstellt. Jeder Auftrag wird in enger Abstimmung zwischen Entwicklung, Fertigung und Qualitätssicherung mit verbindlicher Abgabe des Liefertermins geplant. Der Kunde erhält das Produkt zusammen mit einer vollständigen Dokumentation, die alle wesentlichen Qualitätsmerkmale beinhaltet.

Voith Composites bietet Wellen von 100 bis 1200 mm Durchmesser mit einer maximalen Länge von 12 m an. Die Torsionswechselfestigkeit der größten Wellen liegt dabei bei circa 1200 kNm. •

Teilen: