Werkstofftechnik | Das Image von Kunststoffen hat sich grundlegend gewandelt. Aus dem früher oft belächelten „Plastik” ist ein Hightech-Werkstoff geworden. Innovative Materialien und Fertigungsverfahren erschließen immer neue Märkte. An diesem Prozess ist Faigle beteiligt, Kunststoff-Pionier mit Einblick in viele Einsatzbranchen.

Dipl. oec. Claudia Wörner Journalistin und Geschäftsführerin der yes or no Media GmbH in Stuttgart

Für viele Anwendungen ideal sind Kunststoffe durch ihre Werkstoffeigenschaften. Ihr Entwicklungspotenzial ist noch lange nicht ausgeschöpft: Zunehmend gelingt es, dem Material neue Eigenschaften zu geben und so Anwendungen zu erschließen, die bisher Metall vorbehalten waren. Es gibt kaum noch eine Branche, die vom Siegeszug der Kunststoffe ausgenommen ist.

„Kunststoff statt Metall” ist branchenübergreifend ein Thema. In vielen Fällen erweist sich Kunststoff als die bessere und obendrein kostengünstigere Alternative. Geht es darum, Metall zu ersetzen, gibt es oft zusätzliche Anforderungen. Kunststoff muss das leisten, was Stahl leistet – und mehr. Klassische Vorteile von Stahl als Werkstoff sind etwa Festigkeit und Steifigkeit des Materials sowie die elektrische Leitfähigkeit. Ebenso gibt es vielfältige hochentwickelte Fertigungstechnologien für Metall. Kunststoff ist völlig anders – aber darin liegt auch Potenzial. Will man ein Metallstück mit Rillen, um ein einfaches Beispiel zu nennen, muss man diese in der Regel aufwendig hineinfräsen. Mit Spritzguss ist die Fertigung auch von komplizierten Geometrien weniger ein Thema – ideal, um Funktionen zu integrieren.

Bis zu 80 % Gewichtsersparnis gegenüber Stahl sowie hervorragende Gleit- und Dämpfungseigenschaften machen Kunststoffe bei vielen Anwendungen zur ersten Wahl. Doch diese Werkstoffe können mehr. Thomas Decker, Sales Group Manager Components bei der Faigle Kunststoffe GmbH mit Sitz im österreichischen Hard, nennt Beispiele: „Die Anforderungen an unsere Spezialkunststoffe sind teilweise extrem – ob sie vom Säurebad direkt in den Ofen kommen, wie bei den Formenträgern aus Kunststoff, oder ob sie ständigen dynamischen Belastungen ausgesetzt sind, wie bei den Buchsen im Bremsgestänge von Güterwaggons.“

Kunststoff kann mehr als Stahl – wenn er dafür ausgewählt und ausgelegt wird

Kunststoff ist nicht gleich Kunststoff: „Wir sind in der Lage, die neuen Werkstoffe optimal einzusetzen. Wir kennen das Material. Wir wissen, in welcher Weise sich der Kunststoff unter welchen Bedingungen verändert, und wie die eingesetzten Fertigungstechnologien die Eigenschaften wie Steifigkeit und Festigkeit beeinflussen“, betont Thomas Decker.

Eine der Stärken des Unternehmens am Bodensee liegt bei dynamisch belasteten Bauteilen und solchen, die leicht und langlebig rollen müssen. Dies stellt immer wieder neue Ansprüche an die Produkte. Der Kundenkreis ist breit gefächert, von der Intralogistik über den Waggonbau bis hin zur Anlagentechnik.

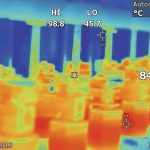

Ein Beispiel dafür, wie neue Materialien Produktionsprozesse optimieren, sind Formenträger aus Kunststoff. Eine der großen Problematiken in Produktionsketten ist die Wärmeverschleppung. Die Wärmeaufnahme bei Kunststoff ist nur einen Bruchteil so hoch wie bei Metall – Kunststoff leitet Wärme etwa 160-mal schlechter als Stahl. Das spart wesentlich Prozessenergie.

Beim größten europäischen Hersteller von Latexhandschuhen für den medizinischen Bedarf sind Formenträger aus Kunststoff im Einsatz. Die Lebensdauer der Formenträger ist auf fünf Jahre im Dreischicht-Betrieb angesetzt, bei der Hauptrevision gab es nach Lasermessung von Stichproben keine Beanstandungen. „Für uns ein Modell für viele Branchen“, sagt Thomas Decker, „immer wenn sich im Produktionsprozess kalt und heiß abwechseln, können Ingenieure über den Einsatz von Kunststoff statt Metall nachdenken.“ Im laufenden Betrieb sparen die Kunststoff-Formenträger circa 2 % Prozessenergie.

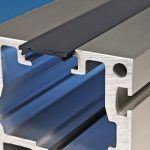

Minimaler Abrieb und hohe Gleitfähigkeit sind grundlegende Materialanforderungen bei mechanischen Linearachsen und bei kolbenstangenlosen Pneumatikzylindern. Faigle setzt daher bei Dicht- und Abdeckbändern auf ein hydrolysebeständiges Polyurethan. „Das Wichtigste ist die Präzision beim Extrudieren sowie die Verstrecksicherung durch eingearbeitete Stahllitzen“, erklärt Decker. Beides sind spezielle Kompetenzen von Faigle.

Schwenken auf Kunststoff ein: Abdeckbänder für Lineargeräte und Rollenachsen

In welche Richtung die Branche sich bei den Abdeckbändern zukünftig bewegt, sei abzusehen. „Polyurethan wird die Stahlbänder nach und nach ablösen. Dies sehen wir an der Entwicklung der letzten Jahre“, zeigt sich Decker überzeugt.

Minimale Gleitreibung und besondere Dämpfungseigenschaften empfehlen Spezialkunststoffe auch für Rollenachsen in der Intralogistik. Die Variante aus High-Tech-Kunststoff ist günstiger als Metall. Die hohe Laufruhe senkt den Geräuschpegel, gleichzeitig kann der Betreiber durch die neuen Achsen härtere Rollen einsetzen und damit den Energieverbrauch senken. Starke Argumente für den Dauereinsatz, etwa in Flughäfen und Logistikzentren.

Das Ersetzen der Stahlbolzen senkt auch das Gewicht. Während die Stahlachse rund 150 g wiegt, kommt die Kunststoff-Rollenachse von Faigle auf nur 18,1 g – eine Gewichtseinsparung von 88 %. Sie ist leichter und auch um rund 50 % günstiger. Ein Haupteinsatzgebiet für die neuen Rollenachsen sind Gepäcksortieranlagen in Flughäfen. Hier sind vor allem die Kostenersparnis und die hohe Lebensdauer ausschlaggebend für den Betreiber. Die geringere akustische Belastung ist – noch mehr als in Flughäfen – relevant für Logistikbetriebe: Senkung des Geräuschpegels bedeutet einen großen Beitrag zum Arbeitsschutz.

Wartungsfreiheit und hohe Verlässlichkeit im Dauereinsatz unter Extrembedingungen wird von den Buchsen in Bremsgestängen von Güterwaggons gefordert. Während nördlich der Alpen bisher überwiegend Metall verwendet wird, sind Kunststoffbuchsen in den Bremsgestängen unter anderem bei der kroatischen Bahn im Einsatz: auf der Strecke Rijeka-Zagreb seit nunmehr 15 Jahren und damit länger als zwei komplette Wartungsintervalle. Der Ersteinsatz erfolgte nach jahrelangen Erprobungen 1998. Die turnusmäßigen Bremsrevisionen durch den Staatsbetrieb bestätigen die Entscheidung, auf Kunststoff zu setzen.

Die Faigle Kunststoffe GmbH hat sich mit technischen Kunststoffen und Kunststoffteilen auf dem Markt etabliert. Gegründet wurde das österreichische Unternehmen bereits vor über 65 Jahren – also in der Pionierzeit der Kunststofftechnik. Bei „Plastik“ dachten die meisten lange nur an Barbiepuppen oder an Haushaltsgegenstände. „Damals waren die Entwicklungen von heute nicht vorauszusehen“, so Markus Tecklenburg, Director Marketing & Sales bei Faigle.

Mit den Kunststoffen gewann ein Herstellungsverfahren mit gigantischen Möglichkeiten an Bedeutung: der Spritzguss. Erstmals ließen sich Teile praktisch frei formen und dabei in Serie herstellen. Damals wie heute ist die einfache Realisierbarkeit unterschiedlichster Geometrien und die Funktionsintegration ein wesentlicher Vorteil von Kunststoffen.

Pioniergeist ist nach wie vor gefragt, denn die Konkurrenz unter den Kunststoffverarbeitern ist groß: Um sich im Marktumfeld mit etwa 1000 Mitbewerbern durchzusetzen, setzt Faigle auf Innovation. „Die Entwickler sprechen uns häufig gezielt an“, berichtet Tecklenburg. „So finden wir immer neue Lösungen zusammen mit den Kunden.“

Bei der Entwicklung bedarf es viel Erfahrung und fast schon detektivischen Spürsinns, um die alltäglichen Belastungen zu erfassen, denen das Bauteil ausgesetzt ist. „Ein gutes Beispiel ist die Versicherung, das Bauteil würde nicht mit Säuren in Kontakt geraten. Das stimmt für den Produktionsprozess – aber wurde an die Reinigung gedacht?”, beschreibt Tecklenburg einen typischen Fall. Jede Branche hat ihre eigenen, ganz selbstverständlichen Anforderungen. Beispielsweise müssen Rollenachsen in der Logistik elektrisch ableitend sein. Branchenkenntnis und Know-how entscheiden über den Erfolg einer Neuentwicklung. „Wir stellen die richtigen Fragen”, so Tecklenburg. „Insbesondere in den Bereichen, in denen wir schon jahrelang Erfahrung sammeln konnten, etwa Rolltreppen und Förderanlagen.”

„Wir tun uns leichter, wenn sich ein Konstrukteur meldet“, berichtet Tecklenburg weiter. „Hier können wir unsere Stärken besonders ausspielen, denn der Konstrukteur hat den Fokus auf der technischen Lösung und sucht einen Anbieter, der ihm diese realisiert. Das gibt er dann dem Einkauf weiter zur Bestellung.“ Bei Prototypen ist eine Vergleichbarkeit meist schwer herzustellen, denn bei einer echten Innovation kann nur das Produkt mit der bisherigen Lösung verglichen werden. Für Viele ist das eine echte Innovationsbremse. „Gerade bei Neuerungen profitieren wir von langjährigen Kundenbeziehungen“, versichert Tecklenburg. „Meist reicht unser guter Name. Der Kunde kann sich sicher sein, von uns auch zu erhalten, was er mit uns entwickelt und vereinbart hat“, so Tecklenburg.

Besonders belastbar, hitzebeständig oder stoßfest – technische Kunststoffteile haben unterschiedlichste Anforderungen zu erfüllen. Ein gemeinsamer Nenner ist für Faigle der unbedingte Sicherheitsanspruch. Die teils hochinnovativen Produkte müssen sich jedoch von Anfang an im täglichen Betrieb bewähren. Um dies zu gewährleisten, gibt es gerade bei Prototypen und Neuentwicklungen systematische Tests – heute nicht mehr eine Aufgabe der reinen Werkstoffprüfer. Bei Entwicklung und Tests gleichermaßen sind Computer im Einsatz. Hier werden unterschiedliche Werkstoffe und sogar die Auswirkung verschiedener Fertigungsverfahren simuliert. Zum Standard gehört die Finite-Elemente-Methode (FEM). Dimensionen und Material kann sie virtuell und damit kostensparend variieren, ebenso simuliert sie Belastungen mit mehreren Freiheitsgraden – also die Bewegung um mehrere Achsen. Die FEM spart Entwicklungszeit und schafft wiederum Sicherheit für den Kunden.

Jedes gesparte Gramm muss nicht bewegt werden – Kunststoff steht für Leichtbau

In Zeiten steigender Energiepreise und im Zeichen der Energiewende ist Gewichtsersparnis zum großen Thema geworden, gerade auch für Zulieferer. Jedes gesparte Gramm muss nicht bewegt werden; dies spart Energie oder Kraftstoff und damit Betriebskosten. Haupttreiber des Leichtbaus ist die Automotive-Industrie – doch Gewichtsersparnis ist genauso ein Thema für den Schienenverkehr und den Maschinenbau, wo Massen schnell bewegt werden müssen.

Faigle ist bereits seit 15 Jahren im Leichtbau engagiert. Damals waren faserverstärkte Kunststoffe noch exklusive und exotische Materialien, den meisten bekannt vor allem als „Karbonfaser“, etwa in Profi-Tennisschlägern oder Rennrädern. Im Güter- und Personenverkehr ist Faigle schon lange eine feste Größe, zu den Kunden zählen die Österreichischen Bundesbahnen, die Kroatischen Bahnen sowie die Verkehrsbetriebe Wien. Die Produkte reichen hier von antimikrobiellen Teilen bis zu Elementen der Innenausstattung von Personenzügen. Auch im Automobilbereich sammelte Faigle Erfahrungen: In Zusammenarbeit mit einem großen Automobilhersteller entstanden Komponenten, die bisher aus Metall gefertigt wurden.

Großes Entwicklungspotenzial sieht der österreichische Kunststoff-Spezialist im Bereich der faserverstärkten Kunststoffe. Hier gibt es große Unterschiede bei den erforderlichen Fertigungstechniken: Kurz- und langfaserverstärkte Kunststoffe können durch Spritzgießen produziert werden.

Besonders vielversprechend ist die Endlosfaserverstärkung. Hiermit gelingt es, höchste Steifigkeit und Festigkeit zu erreichen. Das ist nötig, will man Teile ersetzten, die etwa hohen Zug- und Biegebelastungen ausgesetzt sind. „Die neuen Materialien erfordern gleichzeitig neue Produktionstechniken“, betont Tecklenburg. Noch nie war der Austausch so wichtig. „Die Entwicklungen und damit die Branchen befruchten sich gegenseitig. Erst zusammen wird aus einer guten Idee eine umsetzbare Lösung.“ •

Faigle Kunststoffe GmbH

Die Faigle-Gruppe beschäftigt 390 Mitarbeiter und machte 2013 einen Jahresumsatz von 61 Mio. Euro. Stammsitz ist in Hard in Vorarlberg. Außer in Österreich gibt es auch Standorte in China und der Schweiz. Faigle steht für innovative Lösungen im thermoplastischen Kunststoffbereich und kann auf Know-how insbesondere im Anlagen- und Maschinenbau in den Branchen Fahrtreppen, Fördertechnik und Bahn zurückgreifen.

„Wir stellen die richtigen Fragen“, sagt Marketingdirektor Markus Tecklenburg, „insbesondere in den Bereichen, in denen wir schon jahrelang Erfahrungen sammeln konnten.“ Großes Entwicklungspotenzial sieht Faigle bei faserverstärkten Kunststoffen, insbesondere in der Endlosfaserverstärkung – „Materialien, die gleichzeitig neue Produktionstechniken erfordern“, so Tecklenburg. •

Teilen: