Wie eine Werkzeugmaschine konstruiert sein muss, um möglichst niedrige Lebenszykluskosten zu verursachen, haben Forscher mit Industriepartnern im BMBF-geförderten Loewe-Projekt untersucht. Was die Lösung leistet, macht Software auch finanziell durchschaubar.

Der Werkzeugmaschinenbau ist ein Kernbereich der deutschen Industrie. Auf dem globalen Markt konkurrieren die Hersteller von qualitativ hochwertigen Werkzeugmaschinen „Made in Germany“ allerdings mit Billig-Anbietern, vor allem aus Fernost. Hierbei gestaltet es sich oft als schwierig, den Kunden vom anfänglichen Mehrpreis zu überzeugen – mit der Aussicht darauf, später Geld für Reparaturen, Wartungsarbeiten oder Maschinenstillstände einzusparen.

Ein gegenläufiger Trend ist zugleich bei Großabnehmern von Werkzeugmaschinen zu beobachten, beispielsweise aus der Automobilindustrie. Anstatt die Kaufentscheidung vor allem aufgrund der Anschaffungskosten zu treffen, fordern sie garantierte Lebenszykluskosten über die gesamte Maschinenlaufzeit. Um diese Forderungen zu erfüllen, müssen Hersteller diesen Aspekt schon bei der Konstruktion ihrer Maschinen immer stärker berücksichtigen. Dabei spielt die Verfügbarkeit der Maschinen und Anlagen eine zentrale Rolle, denn die wesentlichen Faktoren für die Lebenszykluskosten sind die mittlere Betriebsdauer (Mean Time Between Failures, MTBF), die Dauer der Reparatur (Mean Time To Repair, MTTR) und die Energiekosten.

Wenn Reparatur-, Wartungs- und Ausfallkosten möglichst niedrig bleiben, können die Lebenszykluskosten von Werkzeugmaschinen also nachhaltig gesenkt werden. Im Forschungsprojekt Lebenszyklusorientierte Werkzeugmaschine (Loewe) haben Forscher und Industriepartner Methoden hierfür entwickelt, und sie sollen den deutschen Maschinenbauern neue Perspektiven im globalen Wettbewerb eröffnen.

Während der dreieinhalbjährigen Projektlaufzeit von 2004 bis 2007 wurde im Versuchsfeld des Instituts für Fertigungstechnik und Werkzeugmaschinen IFW in Hannover der Prototyp, die Loewe-Maschine, aufgebaut. Die Grundlage für das neuartige Maschinenkonzept ist ein vertikales Drehzentrum der Baureihe CTV der Bielefelder Gildemeister Drehmaschinen GmbH.

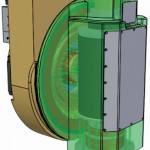

Durch ein modulares Maschinenkonzept mit standardisierten Schnittstellen ist es möglich, die Basismaschine in einer großen Anzahl unterschiedlicher Varianten auszuführen, die sich zum Beispiel in der Anzahl der Spindeln und der Spindelleistung unterscheiden, oder aber beim Werkzeugwechsler, der Werkzeugspindel sowie weiteren Eigenschaften. Darüber hinaus bietet die Maschine Platz, um weitere Funktionsmodule zu integrieren, die über die klassische Fräs- und Drehbearbeitung hinausgehen. Mit relativ geringem Aufwand kann ein Maschinenbetreiber so eine Maschine an ein erweitertes oder verändertes Bauteilspektrum anpassen.

Ein weiterer Schwerpunkt des Verbundprojektes war es, Maschinenkomponenten zu entwickeln, die die Lebenszykluskosten reduzieren. Als besondere Innovation lässt sich hierbei das mechatronische Spannsystem nennen, das zusammen mit dem Bielefelder Spannsystemhersteller Berg & Co. GmbH Spanntechnik konzipiert wurde. Es ersetzt die heute üblichen, hydraulisch betätigten Spannsysteme, die zwar bei den Anschaffungskosten günstiger, aber wartungsintensiv sind. Der Verzicht auf das anfällige hydraulische System in der Werkzeugmaschine hat neben ökologischen Gesichtspunkten eine Reduzierung der Wartungs- und Instandhaltungskosten zur Folge.

In Kooperation mit der Bad Buchauer Franz Kessler GmbH wurde eine weitere mechatronische Komponente entwickelt: Aus Hauptspindel und B-Achse entstand eine hochintegrierte Schwenk-Spindeleinheit. Hierfür wurden nur Maschinenkomponenten mit höherer Qualität und Gebrauchsdauer ausgewählt und wartungsintensive Systeme, wie eine hydraulische Klemmung der B-Achse, durch eine wartungsfreundlichere pneumatische Lösung ersetzt. Sollte trotz dieser vorbeugenden Maßnahmen eine Wartungs- oder Instandhaltungsmaßnahme erforderlich werden, ist die Ausfallzeit kürzer, da die Komponenten besser zugänglich sind und sich beispielsweise ein Geber einfacher austauschen lässt.

Um aber die Lebenszykluskosten von Werkzeugmaschinen weiter senken zu können, reichen konstruktive Maßnahmen allein nicht aus. Unter wirtschaftlichen Gesichtspunkten ist es sinnvoll, die Maschinenkomponenten bis an die Grenze ihrer Lebensdauer einzusetzen und erst dann auszutauschen. Das Ausnutzen der vollen Komponentenlebensdauer birgt jedoch das hohe Risiko einer Fehleinschätzung: Sollte die Maschinenkomponente früher ausfallen, als bei der Konstruktion berechnet, kommt es zu ungewollten Stillstandzeiten und somit zu ungewollten Kosten. Dieses Problem lässt sich jedoch mit Hilfe einer Zustandsdiagnose und Abschätzung der verbleibenden Lebensdauer der Maschinenkomponenten umgehen.

Im Rahmen des Loewe-Projektes wurde am Beispiel des Kugelgewindetriebes der Z-Achse untersucht, wie sich spontane Verschleißausfälle durch das kontinuierliche Überwachen der Komponenten vermeiden lassen. Mit Hilfe der Informationen, die über die Zustandsdiagnose ermittelt werden, lässt sich die ungefähre Restlaufzeit der Komponente vor einem fälligen Serviceeinsatz bestimmen. So kann der Komponentenaustausch in einer produktionsbedingten Stillstandzeit der Maschine durchgeführt werden. Das verhindert die zusätzlichen Kosten, die ein Produktionsausfall aufgrund von Instandhaltungsarbeiten an der Maschine sonst üblicherweise verursacht.

Eine weitere Innovation ist, dass Maschinenkomponenten mit komponentenspezifischen Informationen verknüpft werden. Dafür wurden ausgewählte Bauteile innerhalb der Maschine mit drahtlos auslesbaren Speichermodulen ausgerüstet. Diese Objektdatenträger lieferten spezifische Bauteilinformationen zur Identifikation, zum Betrieb und zur Wartung. Außerdem können belastungsspezifische Informationen der Komponente direkt an der Baugruppe gespeichert werden. Beim Einrichten oder bei einer Rekonfiguration der Maschine können so umfangreiche Parameter automatisch an die Maschinensteuerung übergeben werden. Dies verringert den Einrichtungsaufwand erheblich und vermeidet zudem Eingabefehler durch das Einrichtpersonal.

Das Projekt Lebenszyklusorientierte Werkzeugmaschine zeigt also Möglichkeiten, Kosten über den gesamten Lebenszyklus einer Werkzeugmaschine durch einfache konstruktive Maßnahmen und den Einsatz qualitativ höherwertiger Komponenten senken. Um schon beim Entwickeln einer neuen Maschine die Lebenszykluskosten betrachtenzu können, hat die Pro-Werk GmbH, Wedemark, ein Kalkulationswerkzeug entwickelt, den LCC-Navigator. Damit lässt sich der Verlauf der Lebenszykluskosten der Loewe-Maschine gegenüber einer herkömmlichen Werkzeugmaschine berechnen. Die höheren Beschaffungskosten stehen dabei den sehr viel niedrigeren Folgekosten für Service, Wartung oder Energie gegenüber. Dies führt zu einer Reduzierung der gesamten Lebenszykluskosten.

Dipl.-Ing. (FH) Jens Röbbing, Dipl.-Ing. Hans-Christian Möhring, Prof. Dr.-Ing. Berend Denkena Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Uni Hannover

Software zeigt die Vorteile der neuen Konstruktion

Globalisierung

Durch intelligente Maschinenauslegung können Reparatur-, Wartungs- und Ausfallkosten von Werkzeugmaschinen nachhaltig gesenkt werden. Das eröffnet deutschen Maschinenbauern neue Perspektiven im globalen Wettbewerb und soll ihnen Vorteile gegenüber Anbietern aus Fernost verschafffen.

Überzeugende Software

Die Erfahrung von Kostensenkungsprojekten im Werkzeugmaschinenbau zeigt deutlich, dass das hohe Lohnniveau in Deutschland nur einen geringen Einfluss darauf hat, dass deutsche Maschinen so viel mehr kosten als der preisgünstige Wettbewerb. Vielmehr investieren Ingenieure in den Entwicklungsabteilungen deutscher Hersteller viel Geld in die Qualität und Zuverlässigkeit ihrer Maschinen. Technische Parameter zeigen diesen Kundennutzen deutscher Werkzeugmaschinen. Dessen finanzieller Aspekt kommt aber nur selten in Form einer Kalkulation, geschweige denn einer Berechnung über den gesamten Lebenszyklus einer Maschine auf den Tisch. Wenn dann am Ende einer Beschaffungsentscheidung nur die Einmalkosten im Vordergrund stehen, ziehen Hersteller, die diese Vorteile nicht belegen können, bei der Auftragsvergabe oftmals den Kürzeren.

Daher wurde der ProWerk-Kostennavigator, der in über 25 Kostensenkungsprojekten im Bereich Werkzeugmaschinen erfolgreich eingesetzt wurde, weiterentwickelt zum LCC-Navigator. Mit diesem Werkzeug können für sämtliche Bauteile und Baugruppen einer Werkzeugmaschine bis hin zu einer Produktionsanlage LCC-Vergleichskalkulationen durchgeführt werden. Als Nebeneffekt erhalten Marketing und Vertrieb des Maschinenherstellers eine Fülle von Verkaufsargumenten, die Techniker und Betriebswirte gleichermaßen verstehen.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: