Damit Anwender ihre HSC-Fräszentren möglichst produktiv nutzen können, sollten sie vor allem ihre Arbeitsabläufe überprüfen. Im zweiten Schritt können sie die zur Aufgabenstellung passende Automation wählen.

„Die Qualität des Bearbeitungsergebnisses wird bei der Produktivitätsbetrachtung oft unterschätzt“, stellt Jürgen Röders fest. Wesentlich sei in diesem Zusammenhang das Vermeiden unnötiger Nacharbeit, betont der Geschäftsführer der Röders GmbH, Soltau. Dabei gehe es nicht nur um die Genauigkeit der Zeichnungsmaße. Auch Oberflächenqualität und Abbildungsgenauigkeit von Freiformflächen spielen eine zentrale Rolle. Jedes Korrigieren, Tuschieren oder Polieren koste schließlich Zeit und Geld. Zudem gebe es in immer mehr Einsatzbereichen des Werkzeug- und Formenbaus die Forderung, dass Ersatzteile auf Anhieb und ohne jede Nacharbeit passen müssen.

„Außerdem ist Prozesssicherheit erste Voraussetzung jeder Automatisierung“, so der Unternehmenschef. Nur eine Maschine, deren Werkzeugnullpunkt auch über Wochen und Monate stabil bleibt, garantiert ausreichende Prozessfähigkeit. Angesichts der oftmals hohen Anforderungen an die Werkstückgenauigkeit setzt dies ein hocheffizientes Temperaturmanagement direkt an den Bauteilen der Maschine voraus, wo die Wärme entsteht.

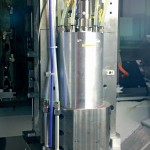

In erster Linie sind dies die Linear- und Torquemotoren der Achsantriebe sowie die Spindel selbst. Deshalb werden die Linearantriebe von Röders‘ Bearbeitungzentren nicht nur in den Spulen selbst gekühlt. Darüber hinaus verhindert ein zusätzliches Kühlblech zwischen Antrieb und Maschinentisch, dass dieser sich erwärmt und damit Maßabweichungen auftreten. Gleiches gilt auch für den Sekundärteil, also den Permanentmagneten. Noch aufwändiger sind die Maßnahmen im Bereich der Spindel, die zusätzlich zur Innen- und Übergangskühlung auch noch eine Längungserfassung aufweist. Mit ihrer Hilfe kann die Steuerung jede thermisch bedingte Verlagerung der Werkzeugspitze exakt kompensieren.

„Bei Automatisierungsprojekten besteht häufig die Gefahr, sich für zu große und zu komplexe Lösungen zu entscheiden“, warnt Röders. Die Folgen für die Kunden: Sie haben überhöhte Anschaffungskosten zu tragen. Dabei können sie mit einfacheren Lösungen gut und effizient in den Bereich der Automation einsteigen. Deshalb sollte sorgfältig geprüft werden, ob nicht vergleichsweise einfache Werkstückwechsel-Systeme der Aufgabenstellung genügen. Solche Geräte sind einfach und robust aufgebaut und benötigen keine eigene Steuerung, da ihre Betätigungselemente direkt an die Steuerung des Bearbeitungszentrums angeschlossen werden. Mit einer solchen Einzelmaschinenautomation kann effizient 24 Stunden pro Tag produziert werden.

Bei komplexeren Systemen rät Röders den Anwendern, aus Kostengründen alles aus einer Hand zu beziehen. Nehme man mehrere Partner mit ins Boot, so steige der Aufwand für Koordination und Abstimmung zwischen den Lieferanten der verschiedenen Systeme selbst bei ungestörtem Betriebsablauf deutlich an. Bei größeren Lösungen ist daher die Übernahme des Projektmanagements zu klären.

Entscheidend sei in diesem Zusammenhang vor allem eine sachgerechte Beratung. Die Bandbreite der in der Praxis anzutreffenden Aufgabenstellungen sei so groß, dass Lösungen von der Stange nur selten optimale Ergebnisse zeitigten. Daher seien für die jeweilige Anwendung Fragen zu klären wie: Wo genügt etwa ein einfaches Werkstückhandling? Wann macht ein Roboter mehr Sinn? Und in welchen Fällen ist es angebracht, mehrere Maschinen zu komplexen Fertigungslinien zu verknüpfen?

Allzu häufig, so Röders Erfahrung, zeigen sich Schwächen der Lösung erst in der Praxis. So hänge beispielsweise die Frage, ob ein Werkstück im Bearbeitungszentrum oder besser auf einer externen Koordinatenmessmaschine vermessen werden sollte, stark von den Joblaufzeiten und von der Messaufgabe ab. Seien die Joblaufzeiten zu kurz, so bekomme man beim Vermessen im Bearbeitungszentrum zwar nach wie vor gute Maschinenbelegungszeiten hin. Die Produktivität und damit auch der Ertrag gehen jedoch wegen rückläufiger Spindellaufzeiten in den Keller.

„Bei der Verknüpfung mehrerer Bearbeitungssysteme zu vollautomatischen Produktionszellen gibt es unterschiedliche Philosophien“, weiß Röders. Während manche die Verknüpfung entlang der Prozesskette bevorzugen, befürwortet er einen so genannten sortenreinen Ansatz. Denn eine Trennung entsprechend der Technologie begrenzt die Komplexität. „Dies macht es einfacher, jeweils optimale Bearbeitungsergebnisse zu erzielen“, so der Manager.

Ebenfalls zu beachten ist die Frage der Personalverträglichkeit des Jobmanagements. Hier finde man oft zu viel „Schnickschnack“, der Zeit kostet, die Mitarbeiter unnötig belaste und somit die Effizienz mindert. Besonders wichtig ist in diesem Zusammenhang nach Röders Erfahrung auch die Übersichtlichkeit der Jobwarteschlange – vor allem dann, wenn bei Problemen Umschichtungen, Neubelegungen und Prioritätsänderungen erforderlich werden.

Ein weiterer Aspekt ist bei allen Mehrmaschinenautomationen die Frage der Kapazität der Handlingeinrichtungen. Diese muss immer so gut sein, dass die Bearbeitungszentren nie auf „Futter“ oder Werkzeuge warten müssen.

„Bei automatisierten Mehrmaschinenzellen spielt das intelligente Job- und Werkzeugmanagement eine wesentliche Rolle“, so Röders. Flexibilität bei der Zuordnung von Werkstücken und Werkzeugen ist hierbei ebenso wichtig wie die Nutzung von Vorteilen zum Beispiel durch optimierte Sequenzierung von Jobs oder Werkzeugen auf verschiedenen Maschinen. Eine Rolle kann auch spielen, ob ein Werkstück vor dem Aufspannen bereits optimal ausgerichtet werden muss oder ob die Maschine die optimale Bearbeitungsstrategie nach Aufnahme der Ist-Geometrie selbst festlegt. Letzteres kann etwa bei Teilen sinnvoll sein, die nach dem Härten Maßänderungen durch Verzug aufweisen.

Dr.-Ing. Oliver Gossel Vertriebsleiter Röders GmbH, Soltau

Nur beherrschte Prozesse sollten automatisiert werden

Kosteneffizienz

Angesichts hoher Kosten suchen die Betreiber von Bearbeitungzentren nach Möglichkeiten, ihre Anlagen so effizient wie möglich einzusetzen. Doch sind sie angesichts der Viefalt unterschiedlicher Aufgabenstellungen verunsichert, welche Automationskonzepte wirklich Sinn machen. Hier ist Beratung durch die Hersteller gefragt, da hochwertige Maschinentechnologie alleine keineswegs Kosteneffizienz garantiert. Denn viele entscheiden sich dabei für zu große Lösungen.

Teilen: