Umfangreiche Untersuchungen beim Spritzgießmaschinenhersteller Arburg zeigen: Erst die energetische Betrachtung von Spritzgießmaschinen und Fertigungsprozess sorgt für eine optimale Energienutzung.

Als energieeffizent handelndes Unternehmen setzt die Arburg GmbH + Co. KG in Loßburg nicht nur auf eine Ressourcen schonende eigene Fertigung und nutzt dafür regenerative Energien. Arburg achtet auch darauf, den Maschinenabnehmern eine energieeffiziente Spritzgießtechnik zur Verfügung zu stellen. Umfangreiche Untersuchungen wurden dazu angestellt.

Um die großen Energieverbraucher und damit die Potenziale für einen reduzierten Energieeinsatz aufzuspüren, muss der Spritzgießprozess ganzheitlich betrachtet werden. Nur den Verbrauch von Spritzgießmaschinen heranzuziehen, lässt verschiedene Prozesseinstellungen und Verfahrensabläufe unberücksichtigt. Interessanter ist der spezifische Energieverbrauch. In diese Größe fließen Schussgewicht und Zykluszeit mit ein, so dass sich eine anwendungsbezogene Energieeinsparung ermitteln lässt. Als Vergleichsbasis dient die Enthalpie. Sie ist werkstoffabhängig und beschreibt die theoretisch erforderliche Wärmemenge, um 1 kg Material aufzuschmelzen. Letztlich ermöglicht nur der spezifische Energieverbrauch einen realistischen Vergleich von Spritzgießmaschinen. Zwei Beispiele machen die Prozessabhängigkeit des absoluten Energieverbrauchs und damit des Gesamtwirkungsgrads deutlich: die Fertigung eines dickwandigen, technischen Bauteils und eines Verpackungsartikel, der in einem schnelllaufenden Prozess hergestellt wird.

Bei dem schnelllaufenden, dünnwandigen Verpackungsartikel handelt es sich um einen Becher, der in einem Vierfach-Heißkanal-Werkzeug hergestellt wird. Ein elektrischer Allrounder 520 A mit 2000 kN Schließkraft und Spritzaggregat 800 stellt die Teile mit einem Schussgewicht von 101 g in 5,64 s Zykluszeit her. Der Materialdurchsatz beträgt 64,4 kg/h, die mittlere Leistung 22,9 kW.

Demgegenüber wird das optische, dickwandige Bauteil auf einem hydraulischen Allrounder 520 C 2000-800 produziert, also mit gleicher Leistung und auf einer Maschine mit dem Ausstattungspaket „advance“, das einen drehzahlgeregelten Pumpenantrieb (AES), elektromechanisches Dosieren (AED) und lagegeregeltes Einspritzen kombiniert. Die Zykluszeit beträgt 255 s, das Schussgewicht 233,6 g und der Materialdurchsatz lediglich 3,3 kg/h. Die mittlere Leistung beträgt nur 8 kW.

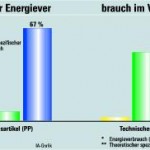

Entscheidend ist hier, dass nicht nur der Energieverbrauch der Maschinen in die Gesamtbilanz eingeht, sondern auch der Energieverbrauch von Werkzeugen und Peripherie. Im Fall des Verpackungsartikels wird elektrische Energie nicht nur der Spritzgießmaschine zugeführt, sondern auch dem Werkzeugheißkanal und dem Kühlaggregat. Ein Teil dieser Gesamtenergiemenge, nämlich 25 %, gelangt durch Abstrahlung wieder als Abwärme an die Umgebung (Maschine, Zylindermodul, Spritzteil). Der Rest wird in das Kühlwasser abgeführt. In Bezug auf die Enthalpie des Kunststoffs beträgt der Wirkungsgrad des Gesamtsystems 26 %, verglichen mit 67 %, wenn nur die Maschine betrachtet wird.

Im Vergleich dazu wird beim dickwandigen optischen Bauteil das Werkzeug nicht gekühlt, sondern beheizt. Für die Maßhaltigkeit wie auch die Reduzierung von inneren Spannungen ist eine hohe Werkzeugtemperatur erforderlich. Es sind vier Temperiergeräte im Einsatz, die denselben Energiebedarf haben wie die Spritzgießmaschine. Auch hier benötigt ein Heißkanalsystem zusätzlich Energie. Entsprechend signifikant ist die Wärmeabgabe des Werkzeugs: Insgesamt wird weit mehr Energie an die Umgebung abgegeben als an das Kühlwasser (75 % zu 25 %). Dieses Beispiel zeigt, dass in der Gesamtenergiebilanz auch die Werkzeugtemperierung eine große Rolle spielt (siehe Grafik).

Der Vergleich verdeutlicht auch, dass bei technischen Bauteilen der Energiezufluss in Richtung Peripheriegeräte zu- und damit der Verbrauchsanteil der Spritzgießmaschine abnimmt. Der an die Umgebungsluft abgegebene Energieanteil steigt stark durch höhere Prozesstemperaturen und durch die Peripherie. Insgesamt resultieren der höhere Energieaufwand und der meist geringere Durchsatz beim Fertigen technischer Teile in einem schlechteren Produktionswirkungsgrad und einem höheren spezifischen Gesamtenergieverbrauch. Am Vergleich zwischen Verpackungsartikel und optischem Bauteil wird dies ganz deutlich: Bezogen auf das Gesamtsystem liegt der spezifische Energieverbrauch für das Herstellen der Becher deutlich unter 1 kWh/kg, während dickwandige technische Teile oder auch Mikrobauteile einen spezifischen Energieverbrauch weit über 5 kWh/kg erreichen können.

Aus dem Gesagten lassen sich folgende Rückschlüsse ziehen:

- Der spezifische Energieverbrauch nimmt mit steigendem Materialdurchsatz und damit steigender Auslastung der Spritzeinheit ab.

- Entscheidend für eine effiziente Energienutzung ist die angepasste Auslegung einer Spritzgießmaschine auf den jeweiligen Prozess. Modulare Maschinentechnik wie die von Arburg hat hier deutliche Vorteile.

- Elektrische Maschinen arbeiten bei gleichem Materialdurchsatz deutlich energieeffizienter als hydraulische.

- Eine Erhöhung der Energieeffizienz durch Prozessverbesserungen oder -varianten ist bei gleichem Materialdurchsatz nur eingeschränkt möglich.

Die Untersuchungen haben gezeigt, dass Energieverbrauch und Emissionen einer Spritzgießanlage zunächst durch die Maschinenkonfiguration bestimmt werden. Moderne Antriebstechniken wie etwa direkt angetriebene elektrische Achsen oder auch kombinierte elektrisch-hydraulische Antriebe ermöglichen Energieeinsparungen bis zu 50 % gegenüber hydraulischer Standard-Technik. Um die Maschinengrößen an die Anwendung anzupassen, bietet Arburg umfangreiche Kombinationsmöglichkeiten von Schließ- und Spritzeinheiten, so dass sich immer geeignete Systeme mit optimaler Energieeffizienz und bestem Emissionsverhalten realisieren lassen.

Das Herstellen technischer Teile erfordert oft Peripheriegeräte, deren Energieverbrauch und Emissionen die Größenordung der Spritzgießmaschine erreichen können. Auch sie bieten erhebliches Energieeinsparpotenzial und sollten in der Gesamtbetrachtung des Fertigungsprozesses nicht fehlen.

Sparen lässt sich auch durch Analysieren ineffizienter Arbeitsabläufe und instabiler Produktionsprozesse, durch Verbessern der Werkzeugtechnik, durch Isolation sowie durch verstärkten Einsatz von Automationsmitteln. Wichtig sind auch ergänzende Maßnahmen zur Qualitätssicherung wie etwa eine präventive Instandhaltung von Maschinen und Werkzeugen, regelmäßiges Kalibrieren der Allrounder oder kontinuierliche Qualitätskontrollen, um die Ausschussquote zu senken. Natürlich darf nicht vergessen werden, dass letzten Endes nur qualitativ sehr gute Bauteile effizient sind. Arburg steht den Kunden mit Beratungs- und Dienstleistungskompetenz zur Verfügung. Jeder Spritzgusshersteller mit Energiespar-Ambitionen wird daher die jeweils effizienteste, zur Verfügung stehende Technologie auch wirklich einsetzen können.

Dr. Thomas Walther Verfahrensentwicklung Kunststoff bei der Arburg GmbH + Co. KG, Loßburg

Kosteneffizienz

Genau hinschauen ist unumgänglich, wenn der Spritzgieß-Gesamtprozess möglichst energieeffizient ablaufen soll – sprich, wenn die Stromkosten gesenkt werden sollen. Denn die Spritzgießmaschine ist nicht der einzige Energieverbraucher, und bei jeder Anwendung gelten andere Verhältnisse. Generell gilt nur soviel: Die effiziente Auslegung hat Priorität Nummer 1. Und elektrische Spritzgießmaschinen arbeiten in der Regel stromsparender als hydraulische.

Teilen: