Funktionale Oberflächen können entscheidend zur Effizienzsteigerung von Produkten beitragen. Die Bundesregierung fördert daher seit zwei Jahren im Rahmen der Innovations- plattform „Ressourceneffizienz in der Produktion“ sieben Verbundprojekte in diesem Bereich. Zeit für eine erste Zwischenbilanz.

Die EMO hat es eindrücklich bestätigt: Werkzeuge mit Hochleistungsbeschichtungen sind heute bei allen namhaften Anbietern Standard. „Die Steigerung der Verschleißfestigkeit ermöglicht eine längere Werkzeugstandzeit oder eine schnellere Arbeitsgeschwindigkeit“, sagt Dr. Martin Riester, beim Verband Deutscher Maschinen- und Anlagenbau (VDMA) zuständig für den Bereich Oberflächentechnik und Industrielle Plasmaoberflächentechnik. „Die Leistungsfähigkeit moderner Oberflächen eröffnet neue Möglichkeiten für die Bearbeitung von hochfesten Werkstoffen, wie sie zum Beispiel in Flugzeugturbinen eingesetzt werden. In den vergangenen 15 Jahren ist mit immer weiter entwickelter Oberflächentechnik die Standzeit der Werkzeuge insgesamt um den Faktor 25 gesteigert worden.“

Einen großen Anteil daran hat nicht zuletzt die deutsche Industrie. Für Riester ist dies keine Überraschung, sondern unbedingte Notwendigkeit. „Damit die deutsche Industrie ihre Technologieführerschaft im internationalen Wettbewerb auch in Zukunft erhält, ist eine stete Weiterentwicklung der Produkte zu noch mehr Effizienz erforderlich. Über dieses Kriterium kann deutsche Technologie gegenüber billigeren Angeboten wettbewerbsfähig bleiben. Und gerade funktionale Oberflächen leisten bei der kontinuierlichen Optimierung oft einen entscheidenden Beitrag.“ Dabei denkt er nicht nur an Werkzeug-Beschichtungen, sondern auch an hoch belastete Maschinenkomponenten. „So haben beispielsweise Verfahren der Industriellen Plasma-Oberflächentechnik in vielen Bereichen Produkte geradezu revolutioniert“, sagt Riester.

Doch auf diesen Lorbeeren darf sich die deutsche Industrie nicht ausruhen, mahnt die Bundesregierung. Deshalb hat das Bundesministerium für Bildung und Forschung (BMBF) im September 2009 gemeinsam mit dem VDMA die Innovationsplattform „Ressourceneffizienz in der Produktion“ gestartet. Insgesamt 31 Verbundprojekte mit mehr als 200 Partnern aus Industrie und Wissenschaft entwickeln seitdem ressourceneffiziente Produktionsmethoden entlang der gesamten Wertschöpfungskette, finanziell ausgestattet mit mehr als 50 Mio. Euro. Eines der fünf Themenfelder ist der Bereich funktionale Oberflächen mit sieben Projekten.

Vor allem bei Schichten aus diamantartigem Kohlenstoff (DLC) besteht nach Einschätzung von VDMA-Experte Riester noch ein großer Forschungsbedarf. DLC-Schichten sind sehr hart, aber auch zäh. Dabei gilt die Regel: Je härter eine Schicht, desto kleiner ist der Reibungskoeffizient. Daraus ergibt sich ein sehr günstiger Verschleißwiderstand, der heute um den Faktor 10 kleiner als ohne DLC-Schicht liegen kann. Allerdings handelt es sich hier noch oft um ein Leistungsniveau, das im Labor erzielt wird. „Der Transfer dieser ‚Labor-Oberflächen’ in die industrielle Anwendung eröffnet neue Möglichkeiten, erfordert aber entsprechenden Forschungs- und Entwicklungsaufwand“, erklärt Riester. „Darüber hinaus besteht bereits heute Bedarf für ein noch höheres Leistungsniveau von DLC-Schichten, als im Labormaßstab realisiert wurde, woraus sich ein weiterer Forschungsbedarf ergibt.“

Mit solchen DLC-Schichten befasst sich im Rahmen der Innovationsplattform „Ressourceneffizienz in der Produktion“ das Verbundprojekt Odpat – Oberflächenfunkionalisierung durch Duplex-Plasmatechnologie. „Aluminium und seine Legierungen sind wegen ihres Leichtbaupotenzials aus dem Maschinen- und Fahrzeugbau nicht mehr wegzudenken. Doch aufgrund der unzureichenden Stützfunktion durch das Material selbst sowie plastischer Verformungen bei hohen mechanischen Belastungen ist der Einsatz von Aluminium bisher auf Anwendungsfälle mit lokal geringen mechanischen Belastungen beschränkt“, erläutert Dr. Sven Meier, Leiter Tribologische Schichtsysteme am Fraunhofer-Institut für Werkstoffmechanik IWM, Freiburg. Ziel des Projekts ist daher die Entwicklung der so genannten Duplex-Plasmatechnologie für thermisch, mechanisch und tribologisch hochbelastete Komponenten aus Aluminium. Konkret geht es um Kolben und Liner von Verbrennungsmotoren und Komponenten von Verdrängerpumpen.

Die Odpat-Projektpartner entwickeln eine Technologie, welche die Wärmebehandlung (Härtung des Grundwerkstoffes), die Plasmanitrierung (Härtung der Aluminiumoberfläche und Verbesserung der Haftung der DLC-Schicht) und die Hartbeschichtung mit DLC (Reibungsminimierung, Verschleißreduktion und Lebensdauererhöhung) ermöglicht. Zudem ist die Entwicklung einer entsprechenden CVD-Anlagentechnik geplant, die diesen Ablauf realisiert. In dem kontinuierlich ablaufenden Beschichtungsprozess in der Demonstratoranlage wird eine High-Tech-Oberfläche auf realen Bauelementen erzeugt – die erwartete Dicke der Nitrierschicht liegt bei 100 µm und die der amorphen, diamantähnlichen Kohlenstoffschicht (Diamond-Like-Carbon (DLC) -Schicht) wird zwischen 5 und 20 µm liegen.

Die bisherigen Hauptforschungsschwerpunkte lagen auf der Realisierung einer Aluminiumnitridschicht und der zuverlässigen und homogenen Abscheidung einer DLC-Schicht auf einem handelsüblichen Motorkolben. Die Nitridschicht wurde schon relativ früh im Projekt realisiert. Die Crux: Bei der direkten Abscheidung von DLC auf einer unbehandelten Aluminiumprobe kann es aufgrund der Aluminiumoxidhaut laut Meier zum direkten Delaminieren der DLC-Schicht kommen. „Um den Aluminiumgrundwerkstoff mittels Stickstoffdiffusion behandeln zu können, haben wir daher zuerst die natürliche Aluminiumoxidschicht mittels Plasmaätzen homogen entfernt. Durch die anschließende Stickstoffbehandlung des Bauteils konnten wir eine einige µm-dicke Aluminiumnitridschicht erzeugen“, erklärt der Forscher. Diese zeigte bei mechanischen Tests die gewünschte Stützfunktion. Nach anschließender Beschichtung mit einer DLC-Schicht wurden stark verbesserte Haftungswerte nachgewiesen.

Doch auch bei der DLC-Abscheidung gab es Herausforderungen für das Odpat-Team: Zwar ist es mittels HF-Plasma CVD möglich, dreidimensionale Bauteile zu beschichten. „Jedoch stellt die zuverlässige Beschichtung von Hinterschneidungen im Bauteil mit wenigen Millimetern Breite – wie bei Kolbenringnuten – ein Problem für Lohndienstleister und Hersteller von DLC-Beschichtungen dar. Dies liegt in der Plasmaphysik begründet“, erklärt Meier. Durch die Bewegung der Kolbenringe in den Kolbenringnuten sind aber genau dies die tribologisch am stärksten beanspruchten Stellen am Kolben.

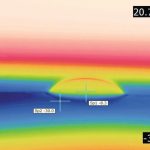

Gelöst haben die Projektpartner das Problem durch eine Veränderung des Arbeitsgases und einen Umbau beziehungsweise eine Weiterentwicklung der Anlagentechnik. Dabei wurde zunächst ein ganzer Kolben beschichtet. Durch dessen komplexe Geometrie erfolgte jedoch lokal ein unterschiedlicher Energieeintrag durch das Plasma, was zu leichten Verzügen der Geometrie führte, die außerhalb des Toleranzbereiches lagen. Um diesem Verzug des Kolbens entgegenzuwirken, wurde dessen Halterung in der Beschichtungskammer verändert. Durch diese werden unter anderem die nicht zu beschichtenden Stellen abgedeckt und das Plasma berührt beziehungsweise beeinflusst nur die tribologisch beanspruchten Bereiche des Kolbens. Dadurch konnte der Verzug drastisch reduziert und die DLC-Schichtdicke an den wichtigen Kolbennutunter- und -oberseiten homogen abgeschieden werden.

Erste Motorentests mit dieser DLC-Schicht sind für diesen Herbst beim Odpat-Projektpartner Kolbenschmidt Pierburg AG, Neckarsulm, geplant. Die Weiterentwicklung der HF-Plasma-CVD-Anlagentechnik soll im Frühjahr 2012 einsatzfähig sein.

Auf Industrielle Plasmatechnologie greift auch das Verbundprojekt Nanodyn – Effiziente Fertigung Plasmastrukturierter Oberflächen – zurück. Für dieses Projekt hat sich ein Konsortium aus zwei Forschungsinstituten und vier Firmen gebildet, das mit Hilfe neu entwickelter, nanoskalig strukturierter Schichten die tribologischen Eigenschaften ausgesuchter Anwendungsfelder aus der Luftfahrt (EADS Deutschland GmbH, München), der Beschichtung von Bandwaren (Rowo Coating GmbH, Herbolzheim) und von Wälzlagern (Cerobar GmbH, Herzogenrath) gezielt modifiziert. Die Entwicklung der Schichttechnologie im Labormaßstab, unterstützt durch rechnerische Simulationsverfahren, wird durch die Universität Bremen und das Fraunhofer-Institut für Grenzflächen- und Bioverfahrenstechnik (IGB), Stuttgart, durchgeführt. Durch die Einbindung des Anlagenherstellers Pink GmbH Plasma-finish, Wertheim, wird die Skalierung der Beschichtungstechnologie auf Bauteile und Produkte im Serienmaßstab sichergestellt.

Ein erstes Ergebnis hat Nanodyn für die Luftfahrt-Industrie vorgelegt: eine Anti-Eis-Ausrüstung für Kunststoffoberflächen. Hierfür wurden wasserabweisende mikro- und nanostrukturierte Schichten entwickelt, auf denen Wasser auch bei Temperaturen unter 0 °C flüssig bleibt und sich somit erst gar kein Eis bildet. Denn die Schichten bieten dem Wasser keine Kristallisationskeime auf der Oberfläche und es verbleibt in einem „stark unterkühlten“ Zustand.

Die strukturierten Schichten scheiden die Forscher des Fraunhofer IGB mittels Plasmatechnologien auf Kunststofffolien aus schlag- und stoßfestem Polyurethan (PU) ab. Die Folie wird hierzu in eine Vakuumkammer geführt, in der ein Plasma die Oberfläche modifiziert. „Durch Optimierung verschiedener Prozessparameter wie der Art und Menge des eingesetzten Plasmagases, der Temperatur, dem Druck und der Behandlungszeit können wir sehr dünne nanostrukturierte Schichten erzeugen“, sagt Dr. Michael Haupt, Projektleiter am Fraunhofer IGB. Diese geordneten Strukturen sind nur wenige Nanometer groß, haben aber einen großen Einfluss auf die Benetzungseigenschaften: Wird Wasser auf die Folienoberfläche gebracht, zieht es sich zu einem kugelförmigen Tropfen zusammen, der dann aufgrund der nur minimalen Wechselwirkung mit der Oberfläche von ihr abgestoßen wird.

„Wir können das Verfahren in den industriellen Maßstab übertragen“, so Haupt. Der Anlagenhersteller Pink kann ganze Folienbahnen in großen Plasmakammern Rolle-zu-Rolle beschichten. Diese nanostrukturierte Folie lässt sich auf die Tragflächen der Flugzeuge kleben. Der erhoffte Effekt: Die teure Enteisung von Flugzeugen, große Mengen an Enteisungsmittel und vor allem Flugbenzin und damit erhebliche Mengen an CO2-Emissionen könnten eingespart werden. Darüber hinaus lässt sich das Ergebnis auch auf andere Anwendungen übertragen. Beispielsweise auf Windräder, die aufgrund von Vereisung im Winter stehen bleiben oder unwuchtig laufen. Auch auf Solarpaneelen, Freileitungen und Gebäudeteilen würden nanostrukturierte Oberflächen gute Dienste leisten.

Der Galvanik bedient sich hingegen das Verbundprojekt Lokedel – Effiziente Fertigungstechnik zur lokalen Oberflächenveredelung. Im Fokus steht dabei eine alternative Pkw-Antriebstechnik, die Brennstoffzelle. Damit sie vor Innenkorrosion geschützt ist, wird ihre Oberfläche mit Gold veredelt. „Der Vorteil von Gold ist, dass es auch einen geringen Kontaktwiderstand bietet und damit einen langzeitstabilen Betrieb der Brennstoffzellen ermöglicht. Dem stehen jedoch die hohen Kosten gegenüber, die eine Massenproduktion derzeit unmöglich machen“, sagt Dr. Claudia Rainfurth vom Forschungskuratorium Maschinenbau im VDMA.

Deshalb wurde im Projekt Lokedel ein Versuchsprogramm zur Goldbeschichtung auf verschiedenen Grundmaterialien und mit unterschiedlichen Zwischenschichten mittels Design-of-Experiment-Software ausgearbeitet. Nur so konnte die notwendige Anzahl mehrerer tausend Beschichtungsversuche auf ein vertretbares Maß reduziert werden. Als Zwischenergebnis konnte eine Reduzierung der Goldschichtdicke um circa 50 % im Vergleich zu bisherigen Applikationen erzielt werden. Möglich war dies durch die Veränderung der Zusammensetzung eines speziellen Gold-Elektrolyten sowie durch die Optimierung der Beschichtungsparameter. Im nächsten Schritt werden im Projekt nun die Korrosionsuntersuchungen anhand von Mikrobrennstoffzellen-Demonstratoren und Langzeituntersuchungen verifiziert. Hohe gravimetrische Leistungsdichten ermöglichen es laut Rainfurth, weitere Anwendungsfelder zu erschließen. Neben der hochproduktiven „Rolle-zu-Rolle-Montage“ der Brennstoffzellen stehen die Entwicklung einer massenfertigungstauglichen Rollenproduktion der Substrate sowie ganzflächiger und lokaler Oberflächenveredelungs-Verfahren für Korrosionsschutz- und Kontaktschichten auf dem Projektprogramm.

Sabine Koll Journalistin in Böblingen

„Ein Ende der Möglichkeiten ist nicht absehbar“

Nachgefragt

Herr Dr. Riester, wo steht die deutsche Industrie beim Thema funktionale Oberflächen?

Die deutsche beziehungsweise die deutschsprachige Industrie ist weltweit führend, muss sich aber im internationalen Wettbewerb behaupten. Daher ist eine stetige Weiterentwicklung der Prozesstechnologie sowie der Anlagentechnik erforderlich. Parallel dazu spielt die Erschließung neuer Anwendungsbereiche eine große Rolle.

Wodurch werden die größten Fortschritte im Hinblick auf funktionale Oberflächen erzielt?

Größte Fortschritte entstehen dann, wenn für Werkstoffe neue Einsatzmöglichkeiten sowie kostengünstigere, leichtere, leistungsfähigere – sprich effizientere – Produkte geschaffen werden. Allerdings sind durch Oberflächentechnik auch signifikante Effizienzsteigerungen für Werkstoffe in ihren etablierten Einsatzgebieten möglich. Für den Maschinenbau sind die Optimierung von Verschleiß, Korrosion und Reibeigenschaften die wichtigsten Kriterien. In anderen Bereichen wie der Elektronikproduktion sind es Fertigungsverfahren für kleinere Strukturen und die Einsparung von Edelmetall, in der sich Effizienzsteigerung ausdrückt.

Welche neuen Werkstoffe sind derzeit für welche Anwendungen in der Pipeline?

Mittels funktionaler Oberflächen lassen sich in der Regel bereits bekannte Werkstoffe verbessern. So eröffnete das im industriellen Maßstab umgesetzte Plasmanitrieren von Aluminium neue Einsatzgebiete für diesen Werkstoff. Ein anderes aktuelles Thema ist Carbon-faserverstärkter Kunststoff (CFK). Für diesen Werkstoff wird die industrielle Nutzung derzeit deutlich ausgebaut. Fokus ist aber hier neben dem Interesse an den besonderen Werkstoffeigenschaften vor allem die Umsetzung in Großserienproduktion.

Lässt sich das Potenzial funktionaler Oberflächen schon gänzlich in der industriellen Fertigung nutzen? Wo gibt es positive Beispiele – wo besteht noch Forschungs- und Entwicklungsbedarf?

Ein Ende der Möglichkeiten ist hier nicht absehbar. Dies gilt sowohl für die Anwendung bereits verfügbarer Oberflächentechnik in neuen Anwendungsbereichen als auch für die Ausschöpfung der Leistungsfähigkeit funktionaler Oberflächen. In beiden Bereichen kann noch viel erreicht werden, weshalb weiterhin Entwicklungsbedarf besteht. sk

Teilen: