Brennende Akkus, aufwendige Entsorgung – das assoziieren heutzutage viele mit Lithium-Ionen-Batterien. Wissenschaftler arbeiten daher mit Hochdruck an alternativen Energiespeichern, sogenannten Post-Lithium-Batterien. Eine spannende Lösung sind Energiespeicher auf Basis wässriger Natrium-Ionen-Systeme: Davon erhoffen sich Hersteller in den nächsten zwei bis drei Jahren Produktionskosten von nur knapp 60 Euro pro kWh. Lithium-Ionen-Batterien werden aktuell für rund 300 Euro pro kWh produziert.

„Ich denke, erst ab einer Produktion von etwa einer Gigawattstunde pro Jahr ist dieser anvisierte Preis realistisch. Aber die Technologie ist bereits jetzt eine echte Alternative“, sagt Prof. Karl-Heinz Pettinger, Dozent für Elektrische Energiespeicher und Leiter des Technologiezentrums Energie an der Hochschule Landshut. Der Chemiker und sein Team arbeiten als Entwicklungspartner des am Forschungsprojekt „HochNa“ beteiligten Unternehmens Blue Sky Energy an der Qualifizierung der Speicher-Alternative für den europäischen Markt. „Die neue Technologie bietet aufgrund ihrer Materialeigenschaften großes Potential für künftige stationäre Speicheranwendungen, vom Heimspeichermarkt bis zur elektrifizierten Schifffahrt“, so Pettinger.

Post-Lithium-Energiespeicher als umweltfreundliche Alternative

Um zu verstehen warum, muss man sich die Zusammensetzung der neuen Post-Lithium-Batterien genauer ansehen. Die Technologie ist nicht lösemittel- oder Feststoff-, sondern wasserbasiert. Wässrige Elektrolyte mit neutralem pH-Wert rechtfertigen den Stempel „umweltfreundlich“. Denn im Fall einer auslaufenden Batterie würde laut Pettinger weder der Grundboden aufgelöst, noch eine chemische Verunreinigung des Wassers oder unmittelbare Gesundheitsschäden drohen. Der Post-Lithium-Energiespeicher eignet sich daher auch für elektrisch angetriebene Schiffe.

Die Post-Lithium-Zelle ist nicht brennbar und somit absolut berührungssicher. Die Batterie sollte geringfügig belüftet werden. Der Transport obliegt auch nicht den Auflagen eines Gefahrenguts, was sich positiv auf den Versicherungsumfang auswirkt.

„Die neue Post-Lithium-Technologie ist richtig schön simpel“

Die Batterie nutzt das chemische Element Natrium als Ionenquelle. Im Gegensatz zu Lithium ist Natrium häufiger auf der Erde vorhanden: Salzbergwerke gibt es viele, die Ozeane sind angefüllt mit Natrium und die Vorkommen sind nicht mit den ethischen Bedenken des derzeitigen Lithium-Abbaus belastet – sei es aus Gründen der Geographie oder der Quantität. Zudem ist das Element in Form von Natriumchlorid, unserem häuslichen Kochsalz, täglich leichter zu handhaben als Lithium, da sich überall Spuren davon finden. Für die Verarbeitung von Lithium-Salzen sind komplexe Umgebungen nötig. „Die neue Post-Lithium-Technologie ist eigentlich richtig schön simpel und zudem sicher und schnell. Ein interessanter Gegenpart zur High-Tech-Verliebtheit der aktuellen Debatten“, freut sich Pettinger.

Die Zusammensetzung der verwendeten Rohmaterialien wie Natrium, Kohlenstoff, Titan, Phosphor ist ein wesentlicher Grund für den niedrigen Preis. Ressourcengefährdende Rohstoffe wie Kobalt oder Nickel finden sich nicht in Post-Lithium-Ionen.

Schichten-Ummantelung der Batteriezellen auf ein Zehntel reduziert

Ein weiterer Grund für den zu erwartenden Preissturz ist im Aufbau der neuen Technologie begründet: Im Gegensatz zur Lithium-Technik werden die Elektroden bei der Post-Lithium-Batterie mit sehr dicken Schichten versehen. Eine Zelle der Lithium-Technik ist mit etwa 200 Schichten versehen. Eine Post-Lithium-Zelle wird mit nur 15 bis 20 Schichten umgeben, die aber robuster sind. Außerdem kann die neue Batterie kurzfristig mit etablierten Verarbeitungsprozessen der Blei-Fertigung produziert werden.

Weniger Kurzschluss-Gefahr mit Natrium-Ionen

Dank ihrer Robustheit vertragen Post-Lithium-Ionen höhere Toleranzen. Sie müssen nicht auf den Mikrometer genau positioniert werden, um die Kurzschlussgefahr zu minimieren. Natrium-Ionen sind größer als Lithium-Ionen. Aufgrund der verringerten Diffusionsgeschwindigkeit bewegen sich Natrium-Ionen langsamer, so entstehen kleinere Kurzschlussströme. Die Folge: Es entwickelt sich wesentlich weniger Wärme und die benötigten Sicherungsmaßnahmen sind geringer.

Keine spezielle Lagerung der Energiespeicher erforderlich

„Es ist erstaunlich, wie einfach eine vieldiskutierte Batterietechnologie wirken kann. Die einzelnen Zellen werden zu Türmen montiert, mit einem Stapler an den Ort der Montage gebracht und abgestellt. Dann können sie angeschlossen und sofort genutzt werden“, sagt Pettinger. Das Umfeld spielt dabei kaum eine Rolle, denn die Post-Lithium-Technik ist nicht feuchteempfindlich. Zudem sind die Energiespeicher überladefest, das heißt es ist wesentlich weniger Schutzschaltung als bei Lithium Batterien nötig. Ihre Überladefestigkeit ist mit der eines Blei-Akkus vergleichbar. Beide nutzen das gleiche Ladeverfahren. Der aktuelle Entwicklungsstand fokussiert einen Arbeitstemperaturbereich von + 5° bis + 40° C, das sind typische Keller- oder Garagentemperaturen in unserem Breitengrad. Tieftemperaturfest sind die Batterien bisher nicht, aber mittelfristig werden auch angrenzende Temperaturbereiche folgen.

Die Post-Lithium-Batterie eignet sich für viele Speicherarten: Vom Heimspeicher über Anwendungen in Gewerbebetrieben und -parks bis hin zum klassischen Schrebergarten. Oftmals werden hier Lithium-Ionen-Speicher eingesetzt, obwohl ihre Eigenschaften für die spezielle Anwendung gar nicht notwendig sind. Eine Lithium-Batterie kann in etwa 15 Minuten be- und entladen werden, was für mobile Anwendungen vonnöten ist. Stationäre Anwendungen benötigen dagegen oft einen wesentlich höheren Speicherhorizont. Fällt zum Beispiel bei einem Mobilfunkmast der Strom aus, wird dieser nur selten in einer Viertelstunde repariert werden; Mehrere Stunden wären hier sinnvoller.

Post-Lithium-Energiespeicher eignet sich für Anwendungen ab 2 bis 3 kWh

Am Technologiezentrum Energie der Hochschule Landshut laufen derzeit Tests zur Be- und Entladung der Post-Lithium-Batterien. Aktuell ist ein reibungsloses Laden und Entladen innerhalb von vier Stunden bei normaler Raumtemperatur möglich. Aber auch alle Kunden des Redox-Flow-Markts sind mögliche Anwender. Die Redox-Flow-Batterie ist meist erst ab einer Energie von 100 kWh sinnvoll, der Post-Lithium-Energiespeicher bereits ab 2 bis 3 kWh.

Die neuen Batterien eignen sich auch zur Netzpufferung in kleineren Industriebetrieben. Sie übernehmen die Spitzenkappung, um die Leistungsentgelte gegenüber dem Energieversorger zu minimieren. Denn selbst wenn die Spitze nur einmal im Jahr erreicht wird, steigt die Rechnung deutlich. Um diese Spitze oder die wenigen Spitzen im Jahr zu kappen, sind Post-Lithium-Batterien ein günstiges Instrument.

„Die Post-Lithium-Batterie setzt ein Zeichen gegen den Trend“

„Keine hochgezüchtete, extrem fehleranfällige High-Tech-Variante eines teuren Speichers, der noch dazu clever und intensiv bewirtschaftet werden muss, um sich tatsächlich zu rechnen. Denn die sinnvolle Nutzung eines teuren Lithium-Ionen-Speichers ist mit viel Arbeitsaufwand verbunden. Die Post-Lithium-Batterie bietet genau das Gegenteil. In einer Welt, in der immer alles komplizierter wird, entkompliziert sie und setzt damit ein Zeichen gegen den Trend – ein sehr gutes Zeichen wie ich finde“, erklärt Pettinger.

Energiedichte ist kleiner als bei Lithium-Ionen-Batterien

In einem Punkt hinken die neuen Energiespeicher im Vergleich zu Lithium-Ionen-Batterien allerdings hinterher: Die Energiedichte ist bei Post-Lithium-Batterien wesentlich kleiner. Für die angedachten stationären Anwendungen spielt das aber keine Rolle. Ersetzt werden sollen künftig vor allem Lithium-Ionen-Batterien in klassischen Heimspeichern, Notstrompufferungen und andere, stationäre Anwendungen. In einigen Regionen werden Salzwasserspeicher, wie sie zum Beispiel Blue Sky Energy herstellt, höher gefördert als Lithium-Batterien. Das System ist ideal für alle Gebäude, in denen Sicherheit eine wichtige Rolle spielt und wo keine giftige Materialien zum Einsatz kommen dürfen. Vor allem private Hausbesitzer, Unternehmen, Schulen und landwirtschaftliche Betriebe wollen kein Risiko bezüglich Brand- oder Explosionsgefahr eingehen.

Derzeit laufen die Forschungen auch im Hinblick auf Netzstabilisierung auf Hochtouren. Zusammen mit Blue Sky Energy teste die Hochschule Anwendungen in größeren Gewerbeeinheiten. Das Ziel ist, auch kleinere Gewerbeparks mit der neuen Technologie und einer Größenordnung von etwa 100 kWh zu puffern.

Prof. Karl-Heinz Pettinger leitet das Technologiezentrum Energie an der Hochschule Landshut. Dort wird unter anderem an Post-Lithium-Speichern geforscht. Bild: Hochschule Landshut

Prof. Karl-Heinz Pettinger leitet das Technologiezentrum Energie an der Hochschule Landshut. Dort wird unter anderem an Post-Lithium-Speichern geforscht. Bild: Hochschule Landshut„Electrospinning ist der ‚low cost‘-Weg zur Herstellung von Festkörper-Lithium-Batterien“

Das gerade bewilligte Forschungsprojekt testet Hochenergieelektroden für die Batterietechnik. Der Fokus liegt auf den Vorteilen des Electrospinnings. Inwieweit wirkt sich dieses auf die Marktentwicklung von Post-Lithium-Systemen aus?

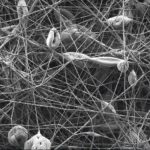

Electrospinning ist eine Produktionsmethode für die dringend benötigten Festkörperelektrolyte für Festkörperbatterien als künftige Batterietechnik. Hierbei werden Materialien in feinste Fasern mit Durchmessern von wenigen Mikro- oder Nanometern versponnen. Dazu gibt man eine Polymerlösung mittels Düsen in ein elektrisches Feld. Die Lösung wird von der Gegenelektrode angezogen und beschleunigt. Während dieses Prozesses verdunstet das Lösungsmittel und es bilden sich Nanofasern, die sich auf dem zu beschichtenden Substrat als eine Art Vlies ablagern. Diese optimieren die Leistung in Energiespeichern und verbessern wiederaufladbare Lithiumzellen.

Warum werden sie benötigt?

In der Regel nutzt man als Trägermaterial für die Beschichtung mit Lithium Ionen-leitende Keramiken. Aber es ist schwer auf eine hauchdünne Keramik eine gewisse Schichtdicke aufzustreichen. Im schlimmsten Fall bricht sie. Ein Fadengespinst wie beim Electrospinning bricht dagegen nicht und ist biegbar. Wir spinnen aktuell in unserem Labor Keramiken und Polymere. Im aktuellen Produktionsprozess der Erstellung von Post-Lithium Batterien erfolgt die direkte Beschichtung mittels Abscheidung aus der Dampfphase, das ist sehr teuer. Electrospinning ist der „low cost“-Weg zur Herstellung und birgt in Zukunft weiteres Sparpotenzial in der Herstellung.

Wann sind diese Erkenntnisse auch für die Industrie nutzbar?

Wir erwarten etwa 2022 technikumsreife Produktionsprozesse. Dann dürfte es nochmal vier Jahre dauern, bis die Erkenntnisse in die industrielle Produktion einfließen. Ab da sollten die ohnehin günstigeren Post-Lithium-Batterien noch preisgünstiger werden. Electrospinning ist also ein weiterer, wichtiger Baustein, um Post-Lithium interessanter zu machen.

Silizium als Hochenergie-Speichermaterial

Sie forschen zudem an einem weiteren Baustein zur Optimierung von Lithium-Batterien?

Richtig, wir entwickeln Anoden mit Kompounds aus Silizium und Graphenen. Dieses Speichermaterial ist ein Verbundwerkstoff aus Nano-Silizium und Graphen und speichert doppelt so viel Energie wie reine Graphit-Elektroden. Das Feld der Graphenforschung und die erstaunlichen elektronischen Eigenschaften von Graphen wird zukünftig noch viel Aufmerksamkeit gewinnen.

Können Sie das kurz erläutern?

Graphen ist ein neues Leitadditiv für Flüssigbatterien. Silizium dehnt sich während des Ladeprozesses einer Batterie um den Faktor drei aus. Aufgrund dieser Volumenausdehnung entstehen in der Batterie ständig Hohlräume. Bisher verwendet man klassischen Binder, um die Kontaktierung während der Lade- und Entladeprozesse zu sichern. Aber das funktioniert nicht ideal, denn irgendwann ist der Binder verschlissen. Die Folge sind mangelnde Lebendsauer und sinkende Kapazität – die typischen Probleme aktueller Batterien. Anoden aus Silizium-Graphenen sollen den Kleber ersetzen, denn sie wirken im Lade- und Entladeprozess wie eine Feder. Damit hoffen wir den Volumenausgleich deutlich zu optimieren und die Lebensdauer sowie Effizienz der Batterien zu steigern.