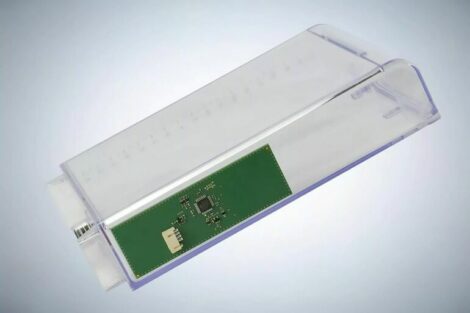

Wechselkopffräser | Das modulare Vollhartmetall-Fräsersystem ConeFit eignet sich zum schruppen und schlichten zahlreicher Konturen. Zur AMB hat die Walter AG ihr Multitasking-Werkzeugsystem erweitert.

Ab sofort soll es über das Katalogprogramm hinaus noch zahlreiche weitere Varianten des VHM-Fräsersystems ConeFit geben, verspricht der Hersteller, die Walter AG (Halle 1, Stand G32) aus Tübingen. Als Basis dafür dienen Rohlinge mit mehr Schneidenlänge von bis zu 1,5x Dc und einem vergrößerten Durchmesser.

Neu ist auch, dass Sonderfräser mit ConeFit-Schnittstelle seit diesem Jahr in zwei verschiedenen Sorten lieferbar sind: eine für mehr Zähigkeit und eine für mehr Verschleißschutz. Damit reagiert Walter nach eigenen Angaben auf steigende Kundenansprüche bei VHM-Fräsköpfen, besonders im Werkzeug- und Formenbau. „Wir haben das ConeFit-Programm in den vergangenen fünf Jahren ständig ausgebaut, etwa mit neuentwickelten einteiligen Steilkegel- und HSK-Aufnahmen oder zusätzlichen Eckenradien“, sagt Mark Flommer, Product Manager Milling Roundtools bei Walter. Wenn mit vier und mehr Zähnen anspruchsvolle Konturen gefräst werden sollen, würden die Kunden flexible Werkzeuge verlangen. „Die modulare Schnittstelle hilft, die Werkzeugkosten im Griff zu behalten, da ein verwendeter Stahlschaft kostengünstiger ist als einer aus Hartmetallsubstrat“, erklärt Flommer.

Die Fräserfamilie mit ConeFit-Schnittstelle wurde von Anfang an als modulares System entwickelt, das laut Walter neue Maßstäbe in Sachen Prozesssicherheit setzt. Die kegelförmige Aufnahme besteht aus einem Präzisionskonus mit patentiertem selbstzentrierendem Spezialgewinde. Bei dem Gewinde selbst handelt es sich um eine Verknüpfung aus Trapez- und Sägegewinde. Der Konus sorgt für eine hohe Wechselgenauigkeit sowie einen exakten Rundlauf. Nach Angaben der Tübinger liefert die axiale Plananlage zudem eine optimale Steifigkeit der Verbindung. Der dadurch entstehende großflächige Kegel-Plan-Kontakt zwischen Fräskopf und Schaft ist Bedingung dafür, dass die maximalen Drehmomente übertragen werden. Der Durchmesserbereich beläuft sich von 10 bis 25 mm beziehungsweise 3/8“-1“ für die ISO-Werkstoffgruppen P, M, K, N und S. •

Teilen: