Metal Injection Moulding | Insbesondere für kleinere, mechanisch hoch belastbare Stahlteile mit komplexer Geometrie bietet sich der MIM-Prozess als effiziente Verfahrens-Aalternative an. Wer die Möglichkeiten zur Funktionsintegration nutzt, kann immense Kostenvorteile erzielen.

Klaus Vollrath Fachjournalist in Aarwangen/Schweiz

„Unser Fertigungsverfahren ähnelt im Prinzip dem Spritzgießen von Kunststoffteilen und bietet die gleichen gestalterischen Freiheitsgrade“, erläutert Georg N. Breitenmoser, Geschäftsführer der Parmaco Metal Injection Molding AG in Fischingen (Schweiz). Das mittelständische Unternehmen ist Spezialist für die Herstellung von anspruchsvollen Komponenten aus hochwertigen Stahlwerkstoffen und Sonderlegierungen mithilfe des MIM-Prozesses, einer Art Kombination von Pulvermetallurgie und Spritzgießen. Unter anderem fertigt Parmaco routinemäßig zahlreiche Komponenten für den Automobilbereich durch Metal Injection Moulding, zum Beispiel für die Bereiche Lenksäule, Schließsystem, Zündschloss, Cabrioverdeck oder auch für die Harnstoff-Einspritzpumpen, um die Abgaswerte von Lkw-Antriebsaggregaten zu optimieren.

Als Vorprodukt dient eine fließfähige Mischung aus feinem Metallpulver, Kunststoffen sowie diversen Additiven. Die Verarbeitung erfolgt mit Anlagen und Formtechnologien, wie sie auch beim Kunststoff-Spritzgießen zum Einsatz kommen. Allerdings ist die Prozesskette komplexer, da zunächst „Grünlinge“ ohne mechanische Festigkeit entstehen. Diese müssen zunächst einen mehrstufigen Entbindungs- und Sinterprozess durchlaufen, in dessen Verlauf sie um bis zu 20 % schrumpfen. Das Resultat sind hochwertige, geometrisch und funktionell sehr anspruchsvolle Bauteile mit Längenabmessungen bis zu 70 mm und Gewichten zwischen 1 und 100 g. Auch Mikroteile mit Gewichten ab 0,01 g sind darstellbar.

Da die „Legierungen“ aus Pulvern gemischt werden, ist die Bandbreite verfügbarer Werkstoffe sehr breit und reicht von klassischen Kohlenstoffstählen über Edel- und Werkzeugstähle bis zu hochlegierten Werkstoffen sowie Nickelbasis- und Titanlegierungen oder Hartmetallen. Entsprechend groß ist auch die Bandbreite der erzielbaren Eigenschaften, die von zähen Kohlenstoffstählen mittlerer Festigkeit bis zu hochfesten oder hochharten Sonderlegierungen reicht.

Überzeugende Vorteile…

„Am Markt müssen wir gegen eine ganze Reihe alternativer Herstellverfahren antreten wie Druckgießen, Feingießen, pulvermetallurgische Verfahren oder die Zerspanung aus dem Vollen“, sagt Breitenmoser. Ebenso wie das MIM-Verfahren zeichneten sich auch die anderen Prozesspfade durch spezifische Vor- und Nachteile aus, so dass die jeweils günstigste Lösung stets vom konkreten Anwendungsfall und wesentlichen Randbedingungen wie beispielsweise der Jahresstückzahl abhänge.

Das MIM-Verfahren ermöglicht die Herstellung sehr komplexer und filigraner Geometrien mit Hinterschneidungen bei hoher Genauigkeit und Oberflächengüte. Da aufwendige Werkzeuge hergestellt werden müssen, rechnet es sich in der Regel erst ab entsprechend hohen Stückzahlen von typischerweise mehreren 1000 pro Jahr. Die Abmessungstoleranzen liegen bei ±0,3 % des Sollmaßes, während die Oberflächenrauheit bei Werten ab Ra = 0,4 bis 1,6 µm liegt. MIM-Teile erreichen eine hohe Porenfreiheit und damit Dichten von 96 bis 100 % der theoretischen Materialdichte. Ihre mechanischen Eigenschaften entsprechen daher weitgehend denjenigen von Teilen, die aus dem Vollen gefräst wurden. Sie sind beispielsweise auch bei hohen Drücken gas- und flüssigkeitsdicht. MIM-Teile können mechanisch bearbeitet, wärmebehandelt, gehärtet, vergütet und mit allen gängigen Oberflächenbeschichtungsverfahren veredelt werden.

Im Vergleich mit pulvermetallurgischen Verfahren zeichnet sich der MIM-Prozess durch erheblich größere Freiräume bezüglich der darstellbaren Geometrien aus, während die Belastbarkeit der Teile wesentlich höher ist als die von Druckgussteilen aus Aluminium oder Zink. Gegenüber dem Feingießen überzeugt das MIM-Verfahren durch höhere Genauigkeit sowie bessere Oberflächen. Und das Fräsen aus dem Vollen ist von der Produktivität her nur vertretbar, solange es um Einzelstücke oder recht kleine Serien geht. Zudem erfüllt der MIM-Prozess selbst die höchsten heute in der Industrie geforderten Qualitätsvorschriften, beispielsweise aus den Bereichen Automobil, Medizintechnik oder Luft- und Raumfahrt.

…auch bezüglich Kosten

„Trotz eines vergleichsweise hohen Werkstoffpreises ist der Gesamtkostenvorteil bei MIM-Teilen in der Regel erheblich. Einsparungen von 50 Prozent bei der Umstellung sind durchaus keine Seltenheit“, freut sich Parmaco-Chef Breitenmoser. Die als Ausgangsmaterial verwendeten sehr feinen und zugleich hochreinen Metallpulver bedingen von vornherein einen wesentlich höheren Materialpreis als etwa Gießverfahren. Versuche man jedoch, ein einigermaßen anspruchsvolles, im MIM-Verfahren darstellbares Bauteil mit geeigneten Eigenschaften, Dimensionen und Stückzahlen mithilfe eines anderen Verfahrens herzustellen, so zeige sich in der Regel schnell, dass andere Prozesspfade Mühe hätten, hier Anschluss zu bekommen. Dies gelte insbesondere dann, wenn das Bauteil so konstruiert werde, dass seine Geometrie und seine Werkstoffeigenschaften die dem MIM-Verfahren offenstehenden Möglichkeiten optimal nutzen.

„Design und Herstellprozess eines Bauteils sollten miteinander harmonieren“, weiß Georg Breitenmoser. Bei der Konzeption eines Bauteils „denke“ der Konstrukteur in der Regel zunächst rein funktionsbezogen in geometrischen Kategorien, während Besonderheiten und Restriktionen der möglichen Herstellprozesse zunächst keine Rolle spielten. Das Ergebnis seien oft genug Geometrien, die mit dem später ins Auge gefassten Herstellprozess nicht harmonierten, beispielsweise bezüglich Materialanhäufungen, Wanddickenübergängen, Fließwegen bei der Formfüllung, Kantenradien etc. Deshalb sei es sinnvoll, wenn die Prozesserfahrung des Zulieferers möglichst früh im Verlauf der Entwicklung mit in das Design einfließe.

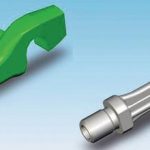

Bei MIM gibt es zum Beispiel die Möglichkeit, Gewinde mithilfe spezieller Kerne direkt im Grünling zu formen, so dass sie später nicht geschnitten werden müssen. Das ist etwa bei dem Verbindungsstück für die Pkw-Lenksäulenverstellung zu sehen, Foto ganz oben. Im Schieber des Werkzeugs, der die kastenartige Öffnung ausfüllt, ist eine Ausdrehvorrichtung integriert, die das Gewinde im Grund des Kastens formt. So lässt sich das Gewinde ohne mechanisches Bearbeiten herstellen. Später dient es im montierten Zustand dazu, den Kunststoffgriff zu befestigen.

Bei Parmaco arbeiten zahlreiche Fachleute, die über umfassendes Know-how zu MIM verfügen. Ihnen stehen moderne CAD-CAM-Entwicklungstools wie Formfüllsimulationssoftware zur Verfügung. Diese Möglichkeiten stelle man den Kunden im Rahmen partnerschaftlicher Entwicklung neuer Produkte gerne zur Verfügung.

Weitestgehend automatisiert

„Bei unserer Fertigung verfolgen wir die Philosophie, jeden Prozess so hoch wie nur möglich zu automatisieren“, verrät Breitenmoser. Dies habe gleich mehrfache Vorteile. Zum einen enge man dadurch die Toleranzen der wichtigsten Fertigungsparameter soweit irgend möglich ein, was der Gleichmäßigkeit der Abläufe und damit der Produktqualität zugute komme. Außerdem mache sich dies auch bei den Kosten bemerkbar, weil der Lohnkostenanteil am Produkt entsprechend verringert werde. Gerade in Hochlohnländern wie der Schweiz oder Deutschland sei dies ein wichtiger Faktor, um auf den hart umkämpften internationalen Märkten preislich mithalten zu können.

Für derartige Automatisierungsaufgaben verfüge man über eine hoch qualifizierte Mannschaft, die sehr viel Erfahrung bei der Umsetzung komplexer Abläufe habe und auch sehr knifflige Aufgabenstellungen erfolgreich lösen könne.

Prozess-Know-how steckt in den Werkstoffrezepturen

„Da wir auch Teile für die Luft- und Raumfahrt herstellen, erfüllen unsere Prozesse entsprechend hohe Anforderungen bezüglich Dokumentation und Rückverfolgbarkeit“, sagt Georg N. Breitenmoser. Alle verwendeten Eingangsstoffe – Metallpulver, Kunststoffe, Additive etc. – werden ausschließlich von zertifizierten Lieferanten bezogen. Die Nummern der jeweiligen Chargen sind dokumentiert und rückverfolgbar.

Da in der Rezeptur der verwendeten Pulvermischungen ein wesentlicher Teil des Prozess-Know-hows stecke, kaufe Parmaco nur die reinen Rohstoffe und nehme die Zusammenstellung und Aufbereitung grundsätzlich selbst vor. Die Mischung erfolgt mit Computerhilfe aufgrund von Rezepturen, die mit dem jeweiligen Auftragsformular im Computer hinterlegt sind. Diese Rückverfolgbarkeit gilt auch für Produktionsrückläufe wie Anschnitte, Verteilerkanäle sowie sonstige Reste des Spritzgießprozesses. Diese werden chargenrein innerhalb der Produktion rezykliert, was erhebliche Kostensenkungen ermöglicht. In Verbindung mit einer entsprechenden Qualitätsdokumentation ist so gewährleistet, dass die Prozesshistorie eines Teils selbst nach vielen Jahren noch lückenlos nachverfolgt werden kann. •

Unsere Whitepaper-Empfehlung

Benutzeridentifizierung und Zugangskontrolle verbessern Sicherheit und Transparenz im Flottenmanagement

Teilen: