Werkzeug, Schrauben oder Nieten sucht man in der Montage des Patientenmodules einer mobilen Herz-Lungen-Maschine vergebens. Alles wird in Schaumteilen gesteckt oder geklemmt. In einer Viertelstunde sind 40 Einzelteile zusammengesetzt.

Die Mitarbeiterin steckt ein großes Formteil aus dunkelgrauem Kunststoffschaum auf das abgewinkelte Blech. In die eingeformten Ausnehmungen setzt sie nacheinander Bauteile wie Filter, Pumpen und ein Reservoir.

Jedes Teil hat seinen vorbestimmten Platz. Das elastische Material gibt nicht nur den Bauteilen guten Halt, sondern dient als Quasi-Montageanleitung. Jetzt warten die vielen Schläuche, Kabel und weitere Komponenten auf ihre Fixierung. Das ist unter anderem die Aufgabe des zweiten Schaumteils. Es gibt den Schläuchen Orientierung. Sie sind lediglich in die Nuten einzurasten. Rasch folgen weitere Schaumteile, die mit ihren Vorgängern über Rastnasen verbunden werden. Das Zuschauen macht Spaß. Es zeigt sich, wie genial einfach alles aufgebaut ist.

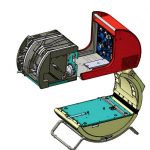

Das Ganze erinnert an ein räumliches Puzzle. Jedes weitere Formteil bringt zusätzliche Ordnung in das anfängliche Chaos. Jedes Bauteil, jeder Schlauch erhält unverwechselbar seinen Platz. Nach dem Einstecken des sechsten Formteils und dem Verzurren von zwei Klettbändern ist die trommelförmige Komponente fertig montiert. Notwendig waren dazu räumliches Vorstellungsvermögen und „zwei gesunde Hände“. In einer Viertelstunde ist das Modul mit seinen rund 40 Einzelteilen komplett zusammengesetzt.

Wir befinden uns in der Montage der Lifebridge Medizintechnik AG im bayerischen Ampfing. Das hier mit wenigen Handgriffen zusammengebaute Modul wird vielleicht schon in wenigen Tagen einem Patienten das Leben retten. Es ist das so genannte Patientenmodul der „Lifebridge“, dem ersten voll tragbaren Notfall-Life-Support-System für Patienten im oder bei drohendem kardiogenen Schock. Mit diesem kompakten Gerät lässt sich der Kreislauf innerhalb von wenigen Minuten stabilisieren.

1999 von Michael Huf, Dr. Georg Mattheis und Dipl.-Ing. Karsten Kirchhof gegründet, setzte sich Lifebridge das ehrgeizige Ziel, die Herz-Lungen-Maschinen zum Patienten zu bringen – immer, überall und sofort. In intensiver Zusammenarbeit mit deutschen und internationalen Wissenschaftlern und Ärzten entwickelte das Unternehmen die weltweit erste mobile Herz-Lungen-Maschine. Nach erfolgreichen klinischen Tests erfolgte 2008 die CE-Zulassung für den Einsatz in der Notfallmedizin, auf Intensivstationen und in Herzkatheterlabors, sowie für den Transport. Seit Oktober 2009 verfügt Lifebridge über die FDA-Zulassung in den USA. Bereits zwölf Monate nach Markteinführung ist das Gerät in über 40 europäischen Kliniken im Einsatz und rettete zahlreiche Menschenleben.

Das trommelförmige Gerät besteht aus zwei Teilen. Das Basismodul mit Netzteil und umfangreichen Diagnose- und Kontrollfunktionen dient der Lifebridge im stationären Klinikbetrieb als Plattform. Die Lifebridge lässt sich mit einem Handgriff vom Basismodul trennen und läuft autonom 2,5 h. Das Basismodul hingegen verbleibt in der Klinik, während die nur 17,5 kg schwere Lifebridge mit dem Notarzt auf Einsatz geschickt wird.

In dem kompakten Gerät finden sich alle Komponenten, die für eine zuverlässige Sauerstoffversorgung notwendig sind: Pumpen, Filter, Luftabscheider, Zwischenbehälter, eine Unzahl von Schläuchen und das wichtigste Bauteil, der Oxygenator, der das Blut des Patienten mit dem lebenswichtigen Sauerstoff anreichert.

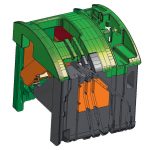

Eine Wiederverwendung der Blut führenden Teile nach einem Rettungseinsatz kommt aus hygienischen Gründen nicht infrage. Deshalb achtete man bei der Konstruktion des Gerätes auf eine strikte Aufteilung in Funktionsteile, die mit dem Blut des Patienten in Kontakt kommen, dem so genannten „Patientenmodul“, und die anderen Teile, dem Steuermodul. Das orangefarbene Steuermodul mit Akku und Elektronik wird wieder verwendet, während das Patientenmodul nach dem Einsatz thermisch entsorgt wird.

Damals begann das Entwicklungsteam nach Möglichkeiten zu suchen, wie sich die Konstruktion möglichst einfach gestalten lasse. Ein Blick auf die Versuchsanordnung im Ampfinger Testlabor mit ihren zahllosen auf Item-Profilen befestigten Schläuchen und Plastikteilen, zeigte jedem, wie komplex das Vorhaben war. Es musste nämlich gewährleistet werden, dass alle Bauteile rüttelsicher befestigt und die Schläuche knickfrei auf engstem Raum geführt werden konnten. Schnell wurde den Spezialisten klar: Mit konventioneller Befestigungstechnik, der Fixierung aller Bauteile und Schläuche mit Clips und Schellen auf Blechteilen, würde die Montage sehr aufwendig werden. Sie wäre auch ein Hindernis bei der einfachen Entsorgung des gebrauchten Moduls. Etwas Anderes musste her.

„Glücklicherweise stießen wir auf eine neue Konstruktionsmethode, bei der alle Komponenten in Formteile aus expandiertem Polypropylen, EPP, gesteckt oder geklemmt werden. Wir waren fasziniert von der Einfachheit so aufgebauter Geräte, die ohne Werkzeug montiert werden können“, erinnert sich ein Mitglied des Entwicklerteams. Die Konstruktionsmethode wurde vor einigen Jahren von Hewlett-Packard entwickelt und patentiert. Die Ruch Novaplast GmbH + Co. KG, ein Spezialist für Partikelschäume aus Oberkirch, begleitete HP bei der Entwicklung dieser Methode. Seit Jahren ist das Unternehmen auf diese Konstruktionsmethode spezialisiert und vermarktet das EPP-Schaumchassis unter der Marke NOVAplex.

Das Prinzip erschien zunächst einfach: Der Entwickler ordnet im CAD-System alle Komponenten im Raum an und füllt den Zwischenraum mit EPP. Die Konstruktion des Lifebridge-Patientenmoduls entpuppte sich aber als höchst anspruchsvolles 3-D Puzzle. Wegen der zahlreichen Schlauchverbindungen wurde mit sechs Formteilen schließlich eine Lösung gefunden. Zusammen wiegen sie gerade mal 1 kg und werden in einem einzigen Schäumwerkzeug bei Ruch Novaplast hergestellt. Die Entwickler sind begeistert von der einfachen und sicheren Befestigung der vielen Schläuche. Im EPP-Material sind dafür Nuten vorgesehen, die auch den Krümmungsradius jedes Schlauches exakt festlegen. Kleine Rastnasen sorgen dafür, dass jeder Schlauch in seiner Lage fixiertwird.

Das EPP-Material ähnelt im Aussehen dem bekannten Polystyrol, ist aber elastischer, bietet sehr gute Rückstellwerte zur Fixierung der Komponenten und hat bessere Materialeigenschaften wie eine höhere Temperaturfestigkeit. Expandiertes Polypropylen besteht aus thermoplastisch verformbaren Schaumstoffperlen mit einem Partikeldurchmesser von 2 bis 7 mm. Das Verschweißen zum Formteil erfolgt in Formen aus Aluminium mittels Wasserdampf bei etwa 4 bar. Es lassen sich Formteildichten zwischen 20 g/l und 300 g/l herstellen. EPP-Teile können in einem Temperaturbereich von -40 °C bis +110 °C eingesetzt werden.

Werner Hestner, Leiter Produktion & Materialwirtschaft bei Lifebridge, mag sich gar nicht vorstellen, welchen Aufwand eine konventionelle Konstruktion gemacht hätte. Er kann nicht nur auf die Bevorratung zahlloser Blech- und Kleinteile verzichten. Die Montagezeit ist durch die „selbsterklärenden“ Schaumteile auf ein Minimum geschrumpft. Auch die thermische Entsorgung bereitet weniger Kopfzerbrechen, weil nicht nur die Bauteile und Schläuche sondern auch die Formteile aus Kunststoff sind. „Die EPP-Teile rechnen sich bereits bei Stückzahlen von 200 Stück pro Jahr“, stellt Hestner fest und versichert, dass die nächste Entwicklung aus dem Hause Lifebridge aufgrund dieser guten Erfahrungen wieder „in Schaum gebettet“ wird.

Joachim Tatje Fachjournalist in Bruchsal

Teilen: