Nanotechnologie hält Einzug in Motor und Antrieb: Sie ermöglicht die Optimierung von Verbrennungsmotoren hinsichtlich Verschleiß- und Korrosionsschutz sowie Katalysatoren für Direkteinspritzer mit höchstem Wirkungsgrad.

Aufs Tempo drückt die Automobilindustrie beim Thema Nanotechnologie keineswegs: „Die Umsetzung nanotechnologischer Innovationen erfordert in diesem Bereich oftmals lange Vorlaufzeiten aufgrund hoher Sicherheits- und Gewährleistungsanforderungen“, weiß Dr. Wolfgang Luther aus der Abteilung Zukünftige Technologien Consulting der VDI Technologiezentrum GmbH in Düsseldorf. Er ist einer der Autoren des Nano-DE-Reports 2009, der im Auftrag des Bundesministeriums für Bildung und Forschung (BMBF) den Status Quo der Nanotechnologie in Deutschland aufgearbeitet hat.

Danach bieten sich den Fahrzeugherstellern eine ganze Reihe von Möglichkeiten, Nanotechnologie entlang der gesamten Wertschöpfungskette einzusetzen. Um dies zu forcieren, fördert das BMBF seit fünf Jahren mit dem Programm Nanomobil 19 Verbundprojekte mit insgesamt 99 Partnern mit einer Summe von insgesamt 36,4 Mio. Euro. Daran sind fast alle deutschen Automobilhersteller, viele Zulieferer sowie Projektpartner aus Hochschulen, Fachhochschulen und außeruniversitären Forschungseinrichtungen beteiligt.

Nicht zuletzt aufgrund von Nanomobil haben sich mittlerweile einige Technologien etabliert: Angefangen bei der Außenhaut, wo heute Nanoklar- oder ultradünne Effektlacke sowie Pflege- und Versiegelungssysteme realisiert werden. Bei der Karosserie kommen Leichtbau-Komposite mit Nanopartikeln zum Einsatz. Und im Interieur sorgen die winzigen Partikel für Antireflexbeschichtungen und Schutz vor Verschmutzungen.

Und selbst im Motor- und Antriebsbereich sind sie zu finden: Hier kommen sie beispielsweise in Katalysatorsystemen für moderne direkteinspritzende Diesel- und Benzinmotoren zum Zug, die mit höchstem Wirkungsgrad arbeiten und darüber hinaus mit regenerativen Biokraftstoffen betrieben werden können. Um die Schadstoffemissionen dieser Motoren auf das niedrige Niveau herkömmlicher Benzinmotoren zu reduzieren, sind Abgassensoren mit neuen chemischen Messfunktionen notwendig. Diese sollen dafür sorgen, dass die Fahrzeuge auch zukünftige Grenzwerte und Abgasrichtlinien einhalten können.

Im Nanomobil-Projekt Nanohoch (kurz für: Nanostrukturierte Hochtemperatur-Halbleiter für integrierte Abgassensoren in Dieselmotor- und Magermotorapplikationen) haben fünf Partner unter der Federführung der Robert Bosch GmbH, Stuttgart, eine solche Plattform auf Basis hochtemperaturfähiger Halbleiter-Nanostrukturen entwickelt und erprobt – letzteres auf Motorprüfständen der MAN Nutzfahrzeuge AG in Nürnberg. Die Halbleitertechnologie bietet die Möglichkeit, kostengünstig mehrere Messfunktionen in einem Bauteil zu integrieren, um komplexe chemische Gasanalysen zu bewältigen. Und durch gezielte Beschichtung können sie flexibel zur Messung unterschiedlichster Schadstoffe eingesetzt werden.

Eine Kernherausforderung des Projekts bestand in der Bereitstellung von Verfahren zur Nanostrukturierung der funktionalen Gate-Elektroden mit einer katalytisch aktiven Schicht, um die Feldeffekttransistoren für Gase empfindlich zu machen. Neben verschiedenen Dickschichttechniken zur Erzeugung nanoporöser Schichten hat das Max-Bergmann-Zentrum für Biomaterialien in Dresden die gesteuerte Abscheidung metallischer Nanocluster auf biomolekularen Templates entwickelt.

In einem weiteren Schritt wurden die Halbleiterbauelemente auf keramischen Lambda-Sonden integriert. Solche integrierten Abgassensoren sind nicht nur aus Platz- und Kostengründen attraktiv, sondern bergen auch Vorteile für die Steuerung des Systems. Zu diesem Zweck muss allerdings die Arbeitstemperatur der Lambda-Sonde auf rund 650 °C reduziert und somit die Aktivität der Sauerstoffelektroden in diesem Temperaturbereich deutlich verbessert werden.

Die Forscher sind nach dreijähriger Arbeit zufrieden mit den Ergebnissen. Ihr Fazit lautet: „Die nanoskaligen Keramiksubstrate und Elektrodenmaterialien zeigen bemerkenswerte Langzeitstabilität bei gleichbleibend geringen Polarisationswiderständen, so dass zukünftig aktive Sensorelemente aufgebaut werden können.“

Noch in der Entwicklung befindet sich auch der Einsatz von Nanotechnologie zur Optimierung von Verbrennungsmotoren. Ziel ist es dabei, deren Kraftstoffverbrauch zu reduzieren, der wesentlich durch die mechanischen Reibungsverluste beeinflusst wird. Seit einigen Jahren fertigt man dafür Zylinderkurbelgehäuse aus Aluminium. Im Nanomobil-Projekt Nacolab (kurz für: Nanokristalline Composite-Beschichtungen für Zylinderlaufbahnen) geht es nun darum, die bisher darin eingebrachte Gussbuchse durch eine verschleißfeste, reibungsarme und wirtschaftlich herstellbare Beschichtung zu ersetzen. Nanokristalline Beschichtungen haben sich dabei in der Werkstofftechnologie als das Mittel der Wahl herausgestellt. Um sie weiter zu entwickeln und funktionsfähig herstellen zu können, haben die Nacolab-Partner alle relevanten Technologien von der Herstellung von Fülldraht bis zur Realisierung in Motoren abgedeckt.

Die Idee bestand darin, Fülldrähte mit unterschiedlichen Legierungssystemen und Beschichtungsverfahren zu nutzen, die unter den Abkühlbedingungen, wie sie beim thermischen Spritzen möglich sind, eine amorphe Schicht mit extrem harten Nanokristallen bilden. So sind durch die eingelagerten Nanokristalle Schichthärten von 1000 bis 1200 HV 0,1 möglich. Bei den Kristalliten handelt es sich etwa um Eisen-Karbide und -Boride.

Neben der Fülldrahtentwicklung bestand eine zentrale Aufgabe des Projekts in der Entwicklung des thermischen Spritzprozesses. Als Beschichtungsverfahren kommen Lichtbogen-Draht-Spritzen (LDS), Plasma Transfer Wire Arc (PTWA) und High Velocity Oxigen Fuel (HVOF) zum Einsatz.

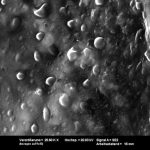

Zudem werden zur Herstellung solch funktionsfähiger Schichten mechanische Bearbeitungsverfahren eingesetzt. Dabei dient das mechanische Aufrauen durch eine Modifizierung des Feinbohrverfahrens der funktionsgerechten Haftung der Schicht auf dem Substrat. Nach dem Beschichten wird die spritzraue Oberfläche dann in mehreren Schritten gehont, so dass eine lauffähige Topographie entsteht.

An den gehonten Schichten wurden die Ölhaltevolumina gemessen. Das Ergebnis: Diese entsprechen etwa den aktuellen Oberflächen von sehr glatt gehonten Serienoberflächen von Grauguss-Teilen. Somit sind gute Voraussetzungen für einen niedrigen Ölverbrauch gegeben.

Getestet wurden die Oberflächen unter anderem an einem V6-Hochleistungsdieselmotor von Daimler sowie einem R4-Benzinmotor von Ford, die beide in der Serie als Aluminium-Kurbelgehäuse mit eingegossener Grauguss-Laufbuchse ausgestattet sind, sowie einem V10-Hochleistungsmotor von Porsche. Grundsätzlich, so das Ergebnis, sind thermische Beschichtungen auch für Hochdrehzahlmotoren mit Drehzahlen über 8000 1/min geeignet. Es zeigte sich aber auch, dass zwischen den Schichtsystemen Unterschiede in der Funktionssicherheit bestehen. Zudem, so die Projektverantwortlichen, seien zur besseren Nutzung der nanokristallinen Schicht noch Kolbenringentwicklungen nötig, die die Optimierung des Formfüllungsvermögens, des Verschleißverhaltens und der tribologischen Eigenschaften zum Ziel haben.

Sabine Koll Journalistin in Böblingen

Selbstheilung inklusive

Dank Nanotechnologie werden selbstheilende Oberflächen möglich. Forscher des Fraunhofer-Instituts für Produktionstechnik und Automatisierung (IPA) in Stuttgart haben mit Kollegen der Universität Duisburg-Essen eine galvanische Schicht hergestellt, in der nanometerkleine Kapseln stecken. Wird die Schicht verletzt, geben die Kapseln Flüssigkeit frei und reparieren den Kratzer. Bisher scheiterte dies an der Größe der Kügelchen, sie waren zu groß für die galvanischen Schichten – die Kapseln veränderten deren mechanische Eigenschaften. Die Forscher haben nun Kapseln mit einem Durchmesser von nur einigen hundert nm entwickelt. „Die Herausforderung liegt darin, die Kapseln beim Herstellen der galvanischen Schicht nicht zu beschädigen“, erklärt Dr. Martin Metzner, Abteilungsleiter beim IPA. „Denn je kleiner die Kapseln, desto dünner und empfindlicher wird auch ihre Hülle. Die Elektrolyte, die man für diese galvanotechnischen Prozesse verwendet, sind chemisch recht aggressiv und können die Kapseln leicht zerstören.“ Ebenso könnten die Schichten mit den eingelagerten Kügelchen in mechanischen Lagern eingesetzt werden: Reicht der Schmierstoff im Lager kurzfristig nicht aus, wird ein Teil der Beschichtung abgetragen, die oben liegenden Kapseln platzen auf und geben Schmierstoff frei. Das Lager wird nicht beschädigt, wenn es kurzzeitig trocken läuft.

Teilen: