Siebdruck in der 3. Dimension schließt die Lücke zwischen Rapid Prototyping und günstiger Massenfertigung von Präzisionsteilen. Zum Beispiel einteilige, geschlossene Mikrowärmetauscher. Die Genauigkeit liegt im Bereich von Mikrometern.

Während die Funktionalitäten von Präzisionsbauteilen aus dem Labor in den letzten Jahren verbessert wurden, fehlt es oftmals an einer günstigen, großserientauglichen Fertigungstechnik, um hochpräzise Strukturen wirtschaftlich herzustellen und diesen zum Durchbruch zu verhelfen. Als Lösung bietet sich der dreidimensionale Siebdruck an. Er behält die vom Rapid Prototyping (RP) bekannte Designfreiheit nahezu bei und ermöglicht Strukturen, die mit anderen Verfahren gar nicht oder nur sehr kostenintensiv gefertigt werden können.

Der klassische, zweidimensionale Siebdruck ist in vielen Industriebereichen als Herstellungsverfahren etabliert. So werden Siebdrucktechniken bei der Produktion von elektronischen oder photovoltaischen Bauteilen gezielt eingesetzt. Der Siebdruckprozess ist eine ausgereifte, effiziente und kostengünstige Technologie und erfüllt damit die Anforderungen für die industrielle Massenproduktion eines weltweit wachsenden Marktes.

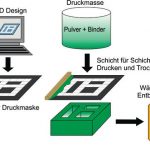

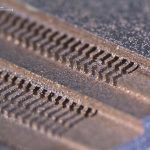

Die Entwicklung des dreidimensionalen Siebdrucks am Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung (Ifam), Institutsteil Dresden, macht die Vorteile des Siebdrucks für komplexe Bauteile nutzbar. In der erweiterten Variante werden beliebig viele Schichten übereinander gedruckt, sodass die Bauteile eine dreidimensionale Gestalt annehmen. Dabei wird im Gegensatz zu Rapid-Prototyping-Technologien nur dort Pulver aufgebracht, wo später Strukturen entstehen sollen. Es werden weder ein Pulverbett noch Stützkonstruktionen benötigt. Dabei entstehen mechanisch stabile Präzisionsstrukturen mit Zellwandstärken und Kanaldurchmessern von minimal 50 µm. Das bisher erreichte Aspektverhältnis liegt bei 120, wobei die maximal erreichbare Bauteilhöhe des Verfahrens von mehreren Zentimetern bislang noch weit unterschritten wurde.

Durch optionalen Siebwechsel werden Designänderungen wie Hinterschneidungen oder komplett verschlossene Hohlräume darstellbar, die mit konventionellen Methoden gar nicht oder nur sehr kostenintensiv herzustellen sind, da kein überschüssiges Pulver entfernt werden muss. Das Pulver haftet durch seine adhäsive Wirkung auch ohne Stützkonstruktionen an der zuvor gedruckten Schicht an. Eines der Fotos zeigt eine Kanalstruktur, bei der die offenen Kanäle frei von oben verschlossen wurden, ohne teure Fügetechnik. So wird zum Beispiel die Herstellung von Mikrowärmetauschern in nur einem Bauteil ermöglicht.

Durch den pulvermetallurgischen Ansatz lassen sich alle Materialien verarbeiten, die als Pulver verfügbar sind. Dies sind alle industriell relevanten Werkstoffe wie etwa metallische Legierungen auf Basis von Stahl, Nickel, Kupfer, Titan bis hin zu den Hartmetallen. Somit gibt es keine Einschränkungen bei der Materialauswahl, wie dies bei konventionellen Verfahren der Fall ist. Auch schwer umformbare spröde Materialen können endformnah gefertigt werden.

Aus den bisherigen Erfahrungen lassen sich die maximalen Grenzen der Formgebung nur schwer abschätzen. Im Vergleich zu reinen RP-Techniken ist die Designfreiheit zwar durch den Einsatz von Sieben eingeschränkt, etwa bei Bauteilen mit großen Innenradien oder unregelmäßigen Strukturformen. Jedoch können mit dem dreidimensionalen Siebdruck wesentlich feinere Strukturen und bessere Oberflächenqualitäten hergestellt werden.

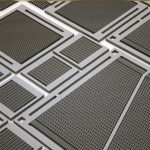

Die Vorteile des neuartigen Verfahrens für eine Herstellung von Bauteilen in höherer Stückzahl sind vielfältig: Zum einem lassen sich bei einer entsprechenden Druckfläche sehr viele Teile gleichzeitig drucken, und zum anderen lässt sich durch einen Umlaufprozess mit mehreren Druckflächen leicht eine quasikontinuierliche Herstellung realisieren, bei der Härtung und Druckvorgang einander abwechseln. So ist es bei einer Anlage mit einer Druckfläche im DIN-A-4-Format bereits möglich, jährlich mehrere 100 000 Bauteile mit 5 x 5 x 5 mm Kantenlänge zu drucken. Auf einer für die Massenfertigung optimierten Anlage können es deutlich mehr sein. Ebenfalls auf einem Foto zu sehen sind siebgedruckte Spezialhülsen, die auf der Forschungsanlage des Fraunhofer Ifam Dresden mit einer Stückzahl von über 3500 pro Tag hergestellt werden können.

Die notwendige Siebherstellung erhöht die Bauteilkosten für Einzelfertigung und geringe Stückzahlen. Mit steigender Stückzahl verringern sich die Kosten aber drastisch im Vergleich zu anderen Verfahren, da das Sieb jederzeit wieder verwendet werden kann und eine hohe Standzeit besitzt. Der dreidimensionale Siebdruck ist besonders in jenen Anwendungsbereichen interessant, in denen hohe Designfreiheit, Mikrostrukturierung und Funktionalität gefordert werden, in denen jedoch andere Fertigungstechnologien nicht in Frage kommen oder in denen die Kosten einer RP-Fertigung für größere Stückzahlen zu hoch sind. Als typisches Beispiel sind hier hochintegrierte Mikrobipolarplatten für die Wasserstofftechnik zu nennen. Da Hinterschneidungen und geschlossene Kanäle im Siebdruck integriert werden können, ohne dass dafür aufwendige und teure Fügetechnik dafür nötig wird, erreichen die Teile erhöhte Funktionalitäten.

Die Fülle der Anwendungsbereiche geht weit über die Energie- und Verfahrenstechnik hinaus und reicht bis zu Katalysatorträgern, Medizinzubehör oder Schmuck.

Fazit und Ausblick: Mit dem dreidimensionalen Siebdruck steht am Ifam Dresden eine großserientaugliche Technologie zur Verfügung, die durch hohe Designfreiheit die Lücke zwischen Rapid Prototyping und Massenfertigung schließt und die Fertigung insbesondere kleiner Präzisionsbauteile in hoher Stückzahl ermöglicht.

Durch das erprobte Verfahren können reproduzierbare Genauigkeiten bis zu wenigen Mikrometern erreicht werden. Die minimalen Strukturgrößen liegen bei einer Bauteilhöhe von einigen Zentimetern im Bereich von etwa 50 μm, wobei die Integration von Hinterschneidungen und inneren Kanälen eine Besonderheit ist, die das Fertigen komplexer Strukturen ermöglicht.

Dr. Thomas Studnitzky, Alexander Strauß Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung (Ifam), Institutsteil Dresden

Teilen: