Kunststoff-Freiformen | Auf den Messen K und Euromold sorgte das additive Verfahren von Arburg für Aufsehen. Jetzt gibt der Spritzgießmaschinenbauer immer mehr technische Details bekannt. §

Autor: Olaf Stauß

Es ist vor allem die Technologie, die an das Spritzgießen erinnert, weniger das Aussehen der Teile: Beim „Arburg-Kunststoff-Freiformen“ (AKF) schmelzt eine beheizbare Plastifizierschnecke herkömmliches Kunststoff-Granulat auf. Wie beim Spritzgießen hält eine Rückstromsperre die Schmelze auf rund 500 bar Druck. Jetzt wird die Technik additiv: Eine spezielle Düse öffnet und schließt mittels Piezotechnik und legt die Kunststofftröpfchen im Takt ab mit Frequenzen zwischen 200 Hz (zum Füllen des Bauteils) und 60 Hz (bei der Außenkontur).

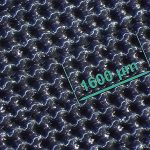

Die Konsistenz der Teile ist typisch für additiv gefertigte Produkte: Durch das Stapeln der Kugeln ergibt sich ein theoretischer Füllgrad von 74 %. Da die Tröpfchen beim AKF aber verschmelzen, liegt die Dichtigkeit bei rund 86 %, zum Beispiel bei ABS, wie Dr. Oliver Keßling mitteilt, Leiter der Abteilung AKF bei Arburg. Zwar erreiche die Oberflächenbeschaffenheit nicht die Qualität wie beim Spritzgießen. „Mit anderen hochwertigen additiven Verfahren können wir jedoch bestens mithalten. Der Mittenrauwert Ra liegt in Beispielsmessungen bei rund 20 Mikrometern.“

Dies kann sich noch verbessern, da Arburg an weiteren Düsenvarianten arbeitet. Zu den Durchmessern von 150, 200 und 250 µm sollen noch 100 µm (genauer) und 300 µm (schneller) hinzukommen.

Auf den Arburg-Technologietagen stellte Martin Neff das AKF vor. Als „Faustformel“ für die mechanischen Eigenschaften nannte er Werte zwischen 80 und 85 % im Vergleich zu jenen von Spritzgussteilen, zum Beispiel bei Zugversuchen. Ergebnisse, die einen Einsatz als Funktionsmuster kaum einschränken, betont Dr. Keßling (siehe auch Kurzinterview).

Die freie Werkstoffwahl indes erinnert stark an das Spritzgießen. „Mit dem Material wollen wir als Maschinenhersteller im Prinzip gar nichts zu tun haben“, erklärte Neff in Loßburg. „Das ist Sache des Anwenders.“ Zumindest in Zukunft soll es so werden, dann noch muss der Prozess für die gängigsten Thermoplaste qualifiziert werden. Für ABS, PC, PA und weiches TPE ist die Arbeit schon getan. Dem Nutzer wird es damit möglich, sein gewohntes Granulat ohne Aufpreis zu verarbeiten und andererseits Kennwerte seiner Spezial-Compounds aus der Spritzgieß- direkt in die Freeformer-Steuerung zu transferieren.

Laut Arburg lässt sich der Freeformer plug&play in Betrieb nehmen. Da die Maschine ohne Kühlwasser und Absaugeinrichtung auskommt, genüge es, den Stecker anzuschließen. Auch die einfache Bedienung fügt sich in den Trend beim Spritzgießen ein, komplexe Technik einfach beherrschbar zu machen. Der Freeformer übernimmt die CAD-Daten in Form von STL-Files und bereitet sie durch Slicing selbstständig auf, so dass der Nutzer ohne Schulung produzieren kann.

Die Technologie, den 3D-Druck „weitgehend stützstrukturlos“ und bei Bedarf mehrkomponentig zu realisieren, erinnert ebenfalls stark an das Spritzgießen. Die Austragseinheit ist starr, dafür bewegt sich der Bauteilträger. Mit der dreiachsigen Variante lassen sich über zwei Austragseinheiten auch Mehrkomponenten-Teile fertigen, zum Beispiel in verschiedenen Farben oder als Hart-Weich-Verbindung.

Die optionale 5-Achs-Variante macht Stützstrukturen in der Regel überflüssig, heißt es bei Arburg. Ihre Kinematik ermöglicht Geometrien, die sich beim Spritzgießen nicht entformen lassen. Und die generierten Teile sind ohne Nacharbeit einsatzfähig.

Der Bauraum des Freeformers umfasst 230 x 130 x 250 mm³. Einen Eindruck, wie lange das Bauen dauert, vermittelten die Technologie-Tage in Loßburg. Für zwölf etwa Streichholzschachtel-große Elektro-Stecker brauchte das Gerät 18 Stunden. Als Paradebeispiel für ein AKF-Funktionsmuster nannte Martin Neff einen Wischwasserbehälter: „Der Pilotkunde testete den freigeformten Behälter aus Originalkunststoff in der Wüste und in der Arktis und erzielte dabei einen gigantischen Zeitgewinn.“ •

„Dem individuellen Teil steht nichts mehr im Wege“

Liegt das Kunststoff-Freiformen dem Spritzgießer näher als andere additive Verfahren?

Dr. Keßling: Technisch gesehen ja, weil Standardgranulate in einem Plastifizierzylinder aufgeschmolzen werden. Der Spritzgießer kann so auf vorhandenes Material zurückgreifen. Kraibühler: Und genau dies war auch unser Ansatzpunkt. Arburg setzte sich von Anfang an zum Ziel, ein industrielles Verfahren zu entwickeln.

Was ist der wichtigste Unterschied zum Lasersintern?

Dr. Keßling: Derzeit zählen ABS, PC, PA und weiches TPE zu den verfügbaren Materialien. Mit der dreiachsigen Variante des Freeformers lassen sich auch Mehrkomponenten-Bauteile fertigen. Und auf Absauganlagen oder Kühlwasser kann verzichtet werden – der Freeformer eignet sich auch fürs Büro.

Die Zugfestigkeit ist ja etwas geringer als beim Spritzguss. Wo eignen sich AKF-Teile als Funktionsmuster, wo nicht?

Dr. Keßling: Der Freeformer ist für voll einsatzfähige Teile ausgelegt. Die Zugfestigkeit reicht für die meisten Funktionsteile und Kleinserien aus. Ein Unterschied zum Spritzguss liegt im Rissverhalten, bei dem defacto keine Dehnungsphase auftritt. Herausforderungen sehen wir aber eher bei Wandstärken unter 0,6 mm und sehr filigranen Strukturen und Oberflächen.

Welche Entwicklungsperspektiven sehen Sie für das AKF?

Dr. Keßling: Konkret haben wir uns zur Hauptaufgabe gemacht, eine große Bandbreite von Kunststoffen zu qualifizieren. Sicher entwickeln wir noch weitere Düsengrößen und wir arbeiten natürlich daran, wie sich komplexe Bauteilgeometrien sinnvoll umsetzen lassen. Etwa, wie wir Teile mit Auslegern untermauern können.

Und in fernerer Zukunft?

Kraibühler: Mit dem Freeformer stehen wir erst am Anfang unserer Möglichkeiten. Deswegen arbeiten wir eng mit den Anwendern zusammen. Als ein Unternehmen, das sich durch Technikbegeisterung auszeichnet, werden wir die additive Fertigung langfristig vorantreiben. Der Herstellung des individuellen Teils steht nichts mehr im Wege!

Haben Sie eine Vision, wie Kunststoffteile künftig – anders als jetzt – produziert werden?

Kraibühler: Der Markt der Kunststoffverarbeitung verändert sich. Die Gründe sind rasante technische Entwicklungen, kurze Produktlebenszyklen, zunehmende Variantenvielfalt und der Wunsch nach individuellen Produkten. Ziel der AKF-Entwicklung war es, eine weitere industrielle Fertigungstechnologie aufzubauen, die diesen wachsenden Markt bedient.

Und das Spritzgießen?

Kraibühler: Die additive Fertigung ist für uns ganz klar eine Ergänzung: Der Freeformer wird vor allem dann eingesetzt, wenn schnell ein Teil oder Anschauungsmuster benötigt wird. Zudem lassen sich Geometrien realisieren, die spritztechnisch nicht entformbar wären. (os) •

Teilen: