Eine hundertprozentige Qualitätssicherung (QS) ist machbar – in der industriellen Serienfertigung aber nur mithilfe von Assistenzsystemen. Die Prüf-Bandbreite reicht dabei vom einfachen Durchmesser eines C-Teils bis hin zu den rund 6000 Schweißpunkten eines modernen Fahrzeugs. Automatische, bilderkennende und intelligente Systeme setzen sich aber nur langsam in Produktionshallen durch. Noch überwiegen dort manuelle Prüfverfahren: Laut Bitkom Research sind inzwischen zwar 59 % aller deutschen Unternehmen von Industrie-4.0-Anwendungen überzeugt, doch nur 29 % der Ende 2019 befragten Manager sahen die damit verbundenen Vorteile speziell für die Qualitätssicherung. Nach wie vor profitiert primär der Bereich Predictive Maintenance (43 %) von Industrie-4.0-Projekten, gefolgt von Investitionen mit der Zielsetzung Produktivitätssteigerung (41 %).

Manuelle Prüfverfahren in der Qualitätssicherung sind fehleranfällig

Dabei sind manuelle Prüfverfahren langsam und fehleranfällig. Sie werden durch Platzbeschränkungen, ungenügende Lichtverhältnisse und die rasanten Produktionsgeschwindigkeiten erschwert. Das führt zu hohen Fehlerquoten bei der manuellen Inspektion durch menschliche Hände und Blicke. Darüber hinaus werden bei einer händischen Überprüfung durchschnittlich ein Viertel aller existierenden Mängel übersehen. Bei komplexen Produkten wie zum Beispiel bei komponentenreichen Baugruppen und bei besonders engen Grenzwerten kann die Fehlerrate noch höher ausfallen.

Ein weiteres Manko manueller Tests: Sie findet zeitversetzt statt. Bis die Produktion gestoppt beziehungsweise angepasst werden kann, laufen weiterhin fehlerhafte Produkte vom Band. Negativ wirken sich in diesem Bereich auch hohe Personalkosten sowie fehlendes Fachpersonal aus.

Sensor, Systeme und KI

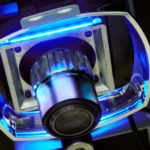

Seit Beginn der dritten industriellen Revolution erfassen Kameras Produkteigenschaften und Prozessparameter. Laut AIA (Automated Imaging Association) fallen unter die industrielle Bildverarbeitung „alle Systeme, die durch eine Kombination von Hard- und Software-Komponenten die Funktion von Maschinen und Anlagen durch Bilderfassung und -verarbeitung unterstützen“.

Im Rahmen einer bilderbasierenden Qualitätssicherung wird zwischen Sensoren und Bildverarbeitungssystemen unterschieden. Sensoren sind speziell angefertigte Komponenten, die in 1D, 2D oder 3D das Vorhandensein beziehungsweise das Fehlen von Zuständen oder Teilen erkennen. Im Vergleich zu komplexeren Systemen sind sie kostengünstig, benutzerfreundlich und können ohne viel Know-how implementiert werden. Dazu zählen beispielsweise Scanner, optische Kameras wie auch die Thermografie. Frisch aus der Spritzgussmaschine erkennt eine Wärmebildkamera aufgrund des unterschiedlichen Abkühlungsverhaltens Füllstellen, Rastnasen und Einspritzpunkte sicherer als rein optische Sensoren.

Komplexere Bildverarbeitungssysteme sind dagegen nicht allein auf ein Pass/Fail-Ergebnis ausgerichtet. Sie sind zwingend mit einem Rechner verbunden, für die Auswertung kommen komplexe Algorithmen zum Einsatz. Sie geben nicht nur binäre Resultate aus, sondern erfassen auch graduelle Unterschiede, die unterschiedliche Aktionen auslösen können – von der Dokumentation bis zur gezielten Nachbehandlung. Sie können aber auch Zusammenhänge herstellen: Wird zum Beispiel ein Werkstoff ab einer bestimmten Prozesstemperatur öfter brüchig? Oder verursacht eine bestimmte Rohstoffcharge immer wieder Verfärbungen? Ist die Tageszeit kritisch für das Produktionsergebnis? Typische Einsatzbereiche für solche Systeme ist die Oberflächenprüfung in Bezug auf Verschmutzungen, Kratzer und Beulen. Darüber hinaus können beispielsweise mithilfe der Computertomografie die inneren Strukturen eines Werkstücks mit hoher Genauigkeit analysiert werden.

Der Rechner entscheidet

Algorithmen haben einen entscheidenden Nachteil: Sie verarbeiten nur, was vorab programmiert wurde. Bei der regelbasierten Bildverarbeitungssystemen gibt der Systemintegrator feste Grenzen vor. Das System hat bei der späteren Auswertung der Bilddaten keine Spielräume. Dieses Verfahren genügt für die Prüfung von definierten Eigenschaften, die nur begrenzt variieren. Zustände jenseits der vorgegebenen Parameter kann das System nicht interpretieren, ganz zu schweigen von völlig neuen Sachverhalten. Dazu bedarf es künstlicher Intelligenz und Machine Learning, beziehungsweise Deep Learning.

Wie der Name schon sagt: Bei Machine Learning lernt die Maschine auf Basis vorgegebener Algorithmen Daten und Bilder immer besser zu verstehen. Einen Schritt weiter geht Deep Learning: Dabei lernt das System mithilfe eines neuronalen Netzes, seinen Prüfgegenstand flexibel zu analysieren – jenseits vorab programmierter Grenzen. Der Nachteil: Diese Systeme müssen vorab regelrecht trainiert werden. Eine solche Trainingsphase erfordert mindestens drei Monate sowie 30.000 Zyklen mit jeweils unterschiedlichen Bilddateien. Bei komplexen Sachverhalten wie Materialkombinationen rechnen Systementwickler eher mit 150.000 Zyklen, bis das System einen Genauigkeitsgrad von 99 % erreicht.

Die Software beziehungsweise das neuronale Netz, auf dem sie läuft, müssen nicht selbst aufgesetzt werden – dafür gibt es vorgefertigte und cloudbasierende Lösungen: Beispielsweise die IBM Power AI-Plattform in Verbindung mit der IBM PowerAI Vision oder die von Google entwickelten ASICs (Application-Specific Integrated Circuits), mit denen sich Modelle für maschinelles Lernen trainieren lassen.

Ein Bild von einem Qualitätssicherungssystem

Für Bildverarbeitungssysteme sprechen die schnellen Return-on-Investment-Zeiten. Die Kosten liegen durchschnittlich im Bereich von 20.000 Euro bis zu 150.000 Euro pro Prüfungspunkt. Der ROI liegt erfahrungs-gemäß zwischen einem und zwei Jahren – auch wenn alle Komponenten wie Beleuchtung, Optik, Kamera, Auswerteelektronik, Auswerteprogramme, Schnittstellen-Definition und Realisierung sowie die notwendige Mechanik für die Führung des Werkstücks mit in die Rechnung einfließen.

Die Nachteile liegen vor allem in einer produktionsfernen Entwicklung. Markt-übliche Bildverarbeitungslösungen werden zumeist ad hoc von einem Systemintegrator entwickelt. Dieser ist dann auch verantwortlich für die Auswahl aller Komponenten sowie für die Konzeption und Integration in der Werkshalle – inklusive langer Stillstandzeiten für Installation und Schulung vor Ort. Das ist solange unvermeidbar, wie diese Systeme nicht integraler Bestandteil aller Maschinen und Anlagen einer Smart Factory sind. Die Frage der QS-Integration in klassische Produktionsstrukturen stellt sich beispielsweise einer Tesla Gigafactory in Brandenburg nicht – dem typischen deutschen Mittelständler dagegen schon. Der muss im Regelfall nachrüsten und damit verschiedene Maschinen-Typen und -Generationen integrieren. Laut einer Studie von McKinsey hat der deutsche Mittelstand in diesem Bereich allerdings erst vereinzelte Leuchtturmprojekte realisiert. Die zunehmende Digitalisierung wird das Feld aber bereiten. Sie wird zukünftige Anwendungsfelder wie Vision Guided Robotics, Sorting, Nachverfolgbarkeit im Produktionsfluss sowie umfassende Materialanalysen in Echtzeit ermöglichen.

Schritt für Schritt

Der Weg zur bildbasierenden Qualität 4.0 ist lang und besteht aus mehreren Meilensteinen. Er beginnt typischerweise mit der Integration von bilderkennenden Sensoren. Zumindest neuere Maschinen und Anlagen besitzen dafür Standard-Schnittstellen, mit denen qualitätsrelevante Daten in das übergeordnete System gelangen. Ältere Maschinen können mit Retro-Kits wirtschaftlich nachgerüstet werden.

Für die Auswertung der Maschinendaten müssen sämtliche Systeme in zweiten Schritt miteinander vernetzt werden. Als Plattform dafür dient typischerweise ein Manufacturing-Execution-System. Das MES wird damit zur zentralen Datendrehscheibe für digitalisierte Qualitätssicherung 4.0. Sind alle Sensoren sowie die IT-Infrastruktur implementiert, können im nächsten Schritt qualitätsrelevanten Kenndaten erfasst und in Echtzeit auswertet werden. Damit werden manuelle und/oder zerstörerische Messungen obsolet. Gleichzeitig entsteht eine Unmenge an Informationen, neudeutsch Big Data genannt. Moderne KI-Systeme haben damit aber weniger Probleme als die Datenbank-Analysen vergangener Zeiten. Durch die Analyse von Wetter-, Prozess- und Produktionsdaten können Unternehmen im vierten und letzten Schritt dann Predictive Quality-Anwendungen einführen. Diese Systeme erkennen aus dem Ruder laufende Parameter schon frühzeitig und steuern gezielt dagegen.

Richtlinien zeigen die Richtung

Hilfe findet der Prozessintegrator beispielsweise durch die Richtlinienreihe VDI/VDE/VDMA 2632 „Industrielle Bildverarbeitung“. Sie unterstützt Anbieter und Anwender mit konkreten, strukturierten Vorgehensweisen bei der Beschreibung einer Bildverarbeitungsaufgabe, bei der Spezifikation des Bildverarbeitungssystems sowie einer Leistungsbewertung.

Die Reihe wird ständig aktualisiert, zuletzt sind im August 2020 zwei neue Blätter erschienen. Die neue Richtlinie VDI/VDE/VDMA 2632 Blatt 3.1 stellt beispielsweise verschiedene statistische Verfahren zur Prüfung von Klassifikationsleistungen vor. VDI/VDE/VDMA 2632 Blatt 4.1 widmet sich wiederum der Stabilitätsprüfung von Oberflächeninspektionssystemen in der Flachstahlproduktion und beschreibt Konzepte zur kontinuierlichen Leistungsüberwachung von Oberflächeninspektionssystemen. Diese und alle themenverwandten Richtlinien können für rund 100 Euro beim Beuth Verlag bezogen werden.

Serie Industrie 4.0

Wir begleiten Sie mit unserer Serie auf dem Weg zur Digitalisierung. In dieser Ausgabe beleuchten wir das Thema Bilderkennung in der Qualitätssicherung. Alle Beiträge finden Sie auch online auf www.industrieanzeiger.de

@

Weitere Informationen zum Thema Bilderkennung finden Sie in der aktuellen Ausgabe der Zeitschrift Quality Engineering oder im Web unter: http://hier.pro/gn9xL