Spritzgießen und Dichtungsauftrag müssen nicht länger getrennte Arbeitsgänge bleiben. Das demonstrierte Spritzgießmaschinenbauer Arburg auf seinen Technologietagen: Der Roboter bekommt leicht beides unter einen Hut.

Das Verketten des Spritzgießprozesses mit dem Beschäumen von Dichtungen lebt davon, dass das zuständige Personal – sprich, die Fachleute an der Spritzgießmaschine – den Ablauf auch programmieren können. Allerdings ist das Inline-Abfahren und -Aufbringen von Dichtungskonturen durch den Roboter nicht ganz einfach und in der Regel speziell geschulten Fachleuten vorbehalten. Dass dies auch Spritzgießexperten leisten können, hat Arburg nun nach eigenen Angaben durch einen wichtigen Entwicklungsschritt sichergestellt – und mit einer beispielhafte Realisierung auf den Technologietagen in Loßburg demonstriert: nämlich durch Implementieren der einfach programmierbaren Selogica-Bedienoberfläche auf Sechsachs-Roboter und deren Integration in die Selogica-Steuerung der Arburg-Spritzgießmaschinen.

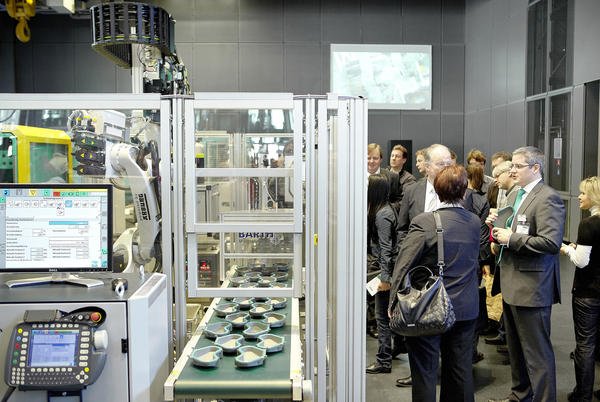

Bei der gezeigten Anwendung handelt es sich um ein klassisches Automotive-Bauteil: eine Gehäuseabdeckung für den hinteren Teil eines Pkw-Scheinwerfers, das lange Zeit in großen Stückzahlen lief und heute noch als Ersatzteil produziert wird. Auf den Arburg-Technologietagen wurden in acht Stunden über 3200 Bauteile davon in einer Zykluszeit von 35 s spritzgegossen, beschäumt und zur Weiterverarbeitung abgelegt – also ein Dichtungsbeschäumen im Spritzgießtakt. Dabei waren die Dichtungen bereits nach 3 min komplett ausreagiert, was lange Austaktbänder überflüssig macht.

Die Gehäuseabdeckung wurde auf einer hydraulischen Arburg-Spritzgießmaschine in einem 4-fach-Werkzeug hergestellt mit einem Gesamtschussgewicht von 271 g. Die vier Teile sind jeweils mit einer Dichtungsnut versehen und werden durch den Roboter mit einem Vierfach-Entnahmemodul gemeinsam entnommen. Danach führt der Roboter die Artikel einer 2K-Dosier- und Mischanlage für PUR zu. Jedes Einzelteil wird dabei unter dem Mischkopf mit Düse positioniert und die Dichtungskontur vom Roboterarm abgefahren. Roboterbewegung und Mischkopf sorgen gemeinsam für eine gleichmäßige und optimal geschäumte Dichtung.

Was die Sache nicht einfacher macht: Möglich wird dieser Ablauf erst durch eine schneller aushärtende 2K-Dichtungsrezeptur, die Dichtungsspezialist Sonderhoff entwickelt hat. Sie erfordert eine exakte Abstimmung von Spritzgieß- und Schäumprozess aufeinander, damit die Anlage nicht verkleben kann und keine Spülprozesse den Prozessablauf kostentreibend stören. So ist zum Beispiel eine genaue Koordination der Abfolge wichtig, damit die Topfzeit der beiden Komponenten in der Mischkammer auf keinen Fall überschritten wird. Mit der Implementierung der intuitiven Selogica-Bedienoberfläche auf die Steuerung von Sechsachs-Robotern sei diese Aufgabe gut zu bewältigen, so heißt es bei Arburg: Roboter und Arburg-Spritzgießmaschine greifen auf die gleiche Bediensystematik zurück, spezielle Programmierkenntnisse seien nicht länger erforderlich. Für die komplette Produktionseinheit existiert lediglich ein Datensatz.

So funktionieren viele Abläufe analog zur Programmerstellung an der Maschinensteuerung: die Gut- und Schlechtteilablage etwa, die Musterprogrammierung oder das Setzen der Ein- und Ausgänge des Greifers. Eingegeben und quittiert werden alle Bewegungsabläufe der Roboter über eine separate Hand-Bedieneinheit. os

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: