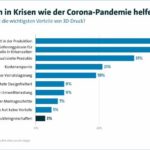

Jedes dritte Industrieunternehmen in Deutschland (38 %) ist der Meinung, dass der 3D-Druck ein wirksames Mittel gegen etwaige Unterbrechungen der Lieferketten sein kann. Zu diesem Ergebnis kommt eine Studie zur Digitalisierung der deutschen Industrie, die im Auftrag des Digitalverbands Bitkom durchgeführt wurde. Für die Studie wurden im Februar und März dieses Jahres 551 Industrieunternehmen ab 100 Beschäftigten befragt. Als größten Vorteil des 3D-Drucks sieht laut der Studie jedes dritte Unternehmen (31 %) die Herstellung individualisierter Produkte, jedes fünfte (21 %) eine Kostenersparnis und fast ebenso viele (19 %) eine verringerte Vorratslagerung. „Die deutsche Industrie hat das enorme Potenzial des 3D-Drucks erkannt. Die additive Fertigung sorgt für deutlich mehr Flexibilität und Unabhängigkeit, was sich gerade auch in Krisenzeiten als Vorteil erweisen kann“, sagt Bitkom-Hauptgeschäftsführer Dr. Bernhard Rohleder.

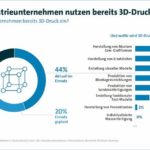

Aktuell nutzen 44 % der Industrieunternehmen mit 100 oder mehr Beschäftigten den 3D-Druck, weitere 20 % planen den Einsatz. Ebenso viele diskutieren noch darüber, haben aber noch keine Entscheidung getroffen. Und nur für 14 % ist der 3D-Druck derzeit überhaupt kein Thema.

Die Industriebetriebe, die bereits den 3D-Druck einsetzen, stellen damit vor allem Muster oder Gießformen (57 %), Ersatzteile (48 %) oder visuelle Modelle (33 %) her. Jeweils rund jedes fünfte Unternehmen produziert auf diese Weise Montagevorrichtungen (22 %) oder Sonderanfertigungen (18 %). 14 % erstellen mit dem 3D-Druck funktionale Test-Modelle, nur 2 % stellten damit Produktserien her, die individualisierte Massenfertigung spielt demnach derzeit noch keine Rolle.

Entwicklungen wurden beschleunigt

Für viele Branchenexperten steht der industrielle 3D-Druck kurz davor, sich einen festen Platz in der Fertigung zu erobern. Lutz Feldmann, Regional Channel Manager Euro-Central von Markforged, ist zum Beispiel davon überzeugt, dass gerade die Unvorhersehbarkeiten des letzten Jahres die Entwicklungen in der additiven Fertigung nochmals beschleunigt haben. „Aufstrebende Technologien wie der industrielle 3D-Druck spielen bald eine entscheidende Rolle für eine zukunftsweisende, belastbare Industrie“, sagt Feldmann. „Doch noch ist es ein langer Weg. Die Vorteile der additiven Fertigung müssen von der breiteren Fertigungsindustrie erkannt und besser verstanden werden, um diese Vorwärtsdynamik fortzusetzen.“ Feldmann sieht im Bereich des 3D-Drucks vier Entwicklungen, die uns dieses Jahr auf dem Weg hin zur Fabrik der Zukunft begegnen könnten.

1. Unabhängig von Lieferketten durch 3D-Druck

In der globalen Fertigungslandschaft ist das Risiko für ein Unternehmen umso größer, je länger die Lieferkette ist und je mehr Akteure beteiligt sind. Wenn etwa ein neues Produkt entwickelt wird, so erfordert es oft ein verteiltes Netzwerk von Zulieferern, die die notwendigen Teile für die Entwicklung produzieren. Sind Hersteller in einer Krise auf Zulieferer oder Partner angewiesen, ist ein agiles Handeln fast unmöglich. Betriebe mit Zugang zu einem 3D-Drucker können ihre vorhandenen Maschinen optimieren, indem sie ein bestimmtes Bauteil überarbeiten. Das könnte beispielsweise eine neue Roboterhand für ein größeres Produkt sein, welche sie intern entwerfen und mit einem 3D-Drucker on Demand drucken. Dadurch entfällt das Anfragen des Spezialteils und das Warten auf einen Zulieferer, was mehrere Wochen Zeit kosten würde. Stattdessen können Firmen Lösungen schneller entwickeln und als Erste mit innovativen Produkten und Lösungen auf den Markt kommen. Zudem können Unternehmen durch den 3D-Druck einen Prototyp nach dem anderen testen, anstatt mehrere bei einem Lieferanten oder Partner in großen Mengen zu bestellen.

2. Standardmäßige Ausrichtung auf den 3D-Druck in der ganzen Industrie

Da die Hersteller zunehmend den Wert des 3D-Drucks erkennen, wird dieser auch mehr und mehr zum Einsatz kommen. Das führt zu zwei entscheidenden Trends: Erstens werden jüngere Ingenieure schon in der Ausbildung mit der additiven Fertigung in Berührung kommen und folglich mit der Erwartung ins Berufsleben eintreten, dass der 3D-Druck in ihren Unternehmen verfügbar ist. Diese Digital Natives, ausgestattet mit einer Art „3D-Druck-Mentalität“, werden eine neue Art des Denkens, Entwerfens und Produzierens einführen, die für explosionsartige Innovationen sorgen wird.

Zweitens wird im Gegenzug von den Herstellern erwartet, dass sie die additive Fertigung so nah wie möglich an den Einsatzort bringen, damit 3D-Druck-erfahrene Ingenieure vor Ort konstruieren können.

3. Ein verstärkter Fokus auf zertifizierte 3D-Druck-Teile

Die Messlatte für die Zertifizierung von Bauteilen liegt sehr hoch: Je kritischer ein Teil ist, desto strenger sind die einzuhaltenden Sicherheits- und Qualitätsstandards. Fakt ist, dass sich die meisten Hersteller nur deshalb heutzutage auf konventionelle Verfahren verlassen, weil sie wissen, dass so die geltenden Standards erfüllt werden. Diese Abhängigkeit hält die Hersteller jedoch davon ab, innovativere Lösungen wie die additive Fertigung einzuführen, die – sobald zertifiziert – dem Unternehmen in vielerlei Hinsicht zugutekommen. Da die 3D-Drucktechnologie jedoch immer ausgereifter wird, wird auch die traditionelle Bearbeitung wie das Zerspanen nicht mehr die einzige Option für die Herstellung von zertifizierten Teilen sein.

4. Neue Druckfarmen und Service-Büros

Die Einführung des 3D-Drucks im eigenen Haus wird die Prozesse der Hersteller revolutionieren und Unternehmen in die Lage versetzen, die additive Fertigung an den Ort der Nutzung zu bringen. Mit der zunehmenden Umsetzung dieses Versprechens müssen die Hersteller jedoch mit dem wachsenden Nachfrage Schritt halten. Auf Dauer ist die Auslagerung der Produktion an lokale Druckfarmen sinnvoller.

Automobilhersteller gehen voran

Viele Automobilhersteller haben das Potenzial der additiven Fertigung bereits erkannt und den 3D-Druck an ausgesuchten Stellen in ihre Fertigung integriert.

So kommt die 3D-Druck-Technologie bei Porsche zum Beispiel im Prototypenbau und in der Ersatzteilfertigung für Sportwagen-Klassiker zum Einsatz. In Zusammenarbeit mit den Partnern Mahle und Trumpf ist der Automobilhersteller sogar noch einen Schritt weiter gegangen und hat Kolben für den Hochleistungsmotor des 911-Topmodells GT2 RS gedruckt. Ganz aktuell hat Porsche ein komplettes Gehäuse eines E-Antriebs im 3D-Druck hergestellt.

Auch die BMW Group setzt die additive Fertigung vermehrt in der Fahrzeugentwicklung und Produktion ein. So werden zum Beispiel für die Marke Rolls-Royce Fahrzeugkomponenten aus Metall und Kunststoff additiv gefertigt. Die Verfahren zur Herstellung der Komponenten hat die BMW Group im hauseigenen Kompetenzzentrum, dem Additive Manufacturing Campus, für die Anwendung in der automobilen Serienfertigung vorbereitet.

In Kooperation mit dem 3D-Druckanlagenhersteller EOS hat Audi das Potenzial der additiven Fertigung im eigenen Werkzeugbau analysiert. Als Ergebnis setzt die Audi AG in ihrem Metall-3D-Druckzentrum in Ingolstadt bei der Herstellung von ausgewählten Werkzeugsegmenten nun komplett auf den industriellen 3D-Druck. Konkret wird die additive Fertigung mit EOS-Technologie aktuell bei zwölf Segmenten von vier Werkzeugen zur Warmumformung eingesetzt. Zudem sollen in Zukunft deutlich mehr Bauteile gedruckt werden.

Audi nutzt die mit dem System EOS M 400 gefertigten Werkzeugsegmente in seinem Presswerk zur Herstellung von Karosserieteilen, unter anderem für den Audi A4. In Zukunft sollen auch Bauteile für die Elektrofahrzeuge so gefertigt werden. Die Werkzeugsegmentfertigung in Teilen von konventionell auf additiv umzustellen, ist für Audi ein wichtiger Schritt. Denn es zeigt die Qualität und Zuverlässigkeit des industriellen 3D-Drucks sowie die Vorteile, die die Designfreiheit des Fertigungsverfahrens erst ermöglicht. Mehrere 100.000 Teile wurden bereits mit den 3D-gedruckten Werkzeugen gefertigt und in ausgewählten Modellen verbaut.

Vorteile des 3D-Drucks im Werkzeugbau

Beim Einsatz der additiven Fertigung im Audi-Metall-3D-Druckzentrum steht die Herstellung von Warmumformsegmenten und Druckgusswerkzeugeinsätzen im Vordergrund. Die Konstruktionsabteilung in Ingolstadt erstellt komplette Werkzeuge, die bis zu 5 x 3 m messen können. Die einzelnen additiv gefertigten Werkzeugsegmente wiederum erreichen eine Länge von bis zu 400 mm und ein Gewicht von bis zu 120 kg. Durch Größe und Komplexität der Werkzeugsegmente sind Bauzeiten von bis zu 20 Tagen keine Seltenheit, weshalb Zuverlässigkeit und Qualität des eingesetzten 3D-Drucksystems EOS M 400 entscheidende Erfolgsfaktoren sind. Mithilfe des 3D-Drucks lassen sich innerhalb der Werkzeugsegmente hochkomplexe, am Bauteil ausgelegte Kühlkanäle erzeugen. Die so erreichte konturnahe und homogenere Kühlung ermöglicht reduzierte Zykluszeiten und eine sehr gute Bauteilqualität und das ist für die Serienherstellung des eigentlichen Fahrzeugbauteils maßgeblich.

Entwicklungspartnerschaft

Matthias Herker, technischer Projektleiter im Audi-Metall-3D-Druckzentrum sagt: „Von der ersten Qualifikation durch EOS über die interne Weiterentwicklung der gesamten Prozesskette bis hin zur Standardisierung eines neuen Fertigungsverfahrens: Nun ernten wir die Früchte einer jahrelangen Entwicklung innerhalb der Audi-Produktion.“ Und weiter: „Wann immer die konventionellen Herstellungsmethoden an ihre Grenzen stoßen, greifen wir auf die additive Fertigung zurück – und können somit die gewünschte Qualität sicherstellen und die geforderte Fertigungszeit einhalten.“

Markus Glasser, Senior Vice President EMEA bei EOS sagt: „Die jüngsten Beispiele zeigen, dass der 3D-Druck bei Audi im Bereich Betriebsmittel angekommen und etabliert ist. Besonders stolz sind wir, dass die additiv gefertigten Werkzeugsegmente dabei ausschließlich unter Nutzung eines industriellen 3D-Druckers von EOS entstehen. Gleichzeitig haben wir in Audi einen Partner, mit dem wir den AM-Einsatz für den Automobilbau – eine Schlüsselindustrie für uns – noch weiter vorantreiben können.“

Im Überblick

Jedes dritte Industrieunternehmen ist der Meinung, dass der 3D-Druck ein wirksames Mittel gegen Lieferkettenunterbrechungen sein kann.

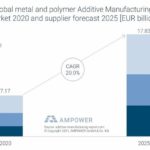

Gesamtmarktentwicklung für industrielle additive Fertigung in Metall und Kunststoff von 2020 bis 2025 – Prognose aus Lieferanten-Sicht.

Gesamtmarktentwicklung für industrielle additive Fertigung in Metall und Kunststoff von 2020 bis 2025 – Prognose aus Lieferanten-Sicht.Bild: Ampower

Markt für additive Fertigung wächst leicht

Laut dem Report des Beratungsunternehmens Ampower wird der Markt für die additive Fertigung von Polymer und Metall bis 2025 auf über 17 Mrd. Euro anwachsen.

Der Markt für Metall 3D-Druck stagnierte 2020 Pandemie-bedingt. Während die Umsätze mit Anlagenverkäufen deutlich zurückgegangen sind, haben die Hersteller von 3D-Druck Bauteilen ein leichtes Wachstum erfahren. Insbesondere der sonst sehr starke Luftfahrtmarkt ist hinter den Erwartungen geblieben. Für die kommenden fünf Jahre wird im Metall 3D-Druck-Bereich mit einem jährlichen Wachstum von über 29 % gerechnet. Der Polymer-Markt ist mit rund 5 Mrd. Euro mehr als doppelt so groß wie der Metallmarkt, erwartet aber mit gut 15 % ein deutlich geringeres Wachstum. Für Polymere ist speziell der Markt für Materialien und Bauteilfertigung deutlich größer als in Metall.