Fertigungstechnik | Im neuen Sonderforschungsbereich „Prozesssignaturen“ arbeiten Wissenschaftler der RWTH Aachen, der Uni Bremen und der Oklahoma State Universitiy zusammen. Sie untersuchen, wie sich Bearbeitungsprozesse auf den Werkstoff auswirken.

Prof. Fritz Klocke Mitglied des WZL-Direktoriums Sebastian Schneider Wissenschaftlicher Mitarbeiter am WZL

Die auf Fertigungszeichnungen getätigten Angaben zur Geometrie und Rauheit reichen bereits heute für hochanspruchsvolle und sicherheitsrelevante Bauteile etwa in der Luft- und Raumfahrt- oder der Automobilindustrie nicht mehr aus. Hier werden zusätzliche Anforderungen an die Oberflächenintegrität gestellt, wie zum Beispiel eine geringe Eigenspannung und eine minimale thermisch beeinflusste Randzone. Diese Eigenschaften lassen sich heute in Fertigungsprozessen nicht im Vorhinein reproduzierbar einstellen. Sie müssen bei Bedarf in aufwändigen Iterationsschleifen ermittelt werden.

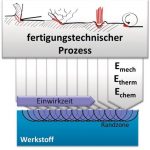

Das Ziel des neuen transregionalen Sonderforschungsbereichs SFB/TRR 136 „Prozesssignaturen“ ist es, einen Zusammenhang zwischen den Werkstoffbeanspruchungen während des Fertigungsprozesses und den daraus resultierenden Werkstoffmodifikationen im Speziellen in der Randzone herzustellen, um diese bereits beim Auslegen des Bauteils berücksichtigen zu können. Dazu ist es nötig, die physikalischen Zusammenhänge, die während des Fertigungsprozesses ablaufen, zu verstehen und möglichst mathematisch als Prozesssignatur zu formulieren. Mit den Modellen beziehungsweise der abgeleiteten Prozesssignatur wird es möglich sein, die Fertigungskette des Bauteils so auszulegen, dass die gewünschten Bauteileigenschaften erreicht werden.

Die grundlegende Idee des Sonderforschungsbereichs ist es, dass Prozesse mit vergleichbarer physikalischer Hauptwirkung bei einer energiebasierten Betrachtung der Prozesswirkung ähnliche Werkstoffbeanspruchungen und somit auch ähnliche Werkstoffmodifikationen hervorrufen. Die Hauptwirkung eines Prozesses kann mechanischer, thermischer oder chemischer Natur sowie eine Kombination dieser Wirkungen sein.

Die Teilprojekte des SFB/TRR 136 gliedern sich in drei Bereiche: Modellierung (M), Fertigungsprozesse (F) und Charakterisierung (C). Im Folgenden wird das geplante Vorgehen des Teilprojekts zur funkenerosiven Bearbeitung näher erläutert. Es beschäftigt sich im Projektbereich F mit diesem rein auf thermischer Hauptwirkung beruhenden Prozess.

Das Prozessprinzip der Funkenerosion beruht auf der abtragenden Wirkung einer elektrischen Entladung. Bei der Entladung bildet sich ein hochenergetischer Plasmakanal, an dessen Fußpunkten der Werkstoff an beiden Elektroden aufschmilzt und verdampft beziehungsweise sublimiert. In der aktuellen Forschung wird oft angenommen, dass die umgesetzte elektrische Energie durch Joulsche Erwärmung in Wärme dissipiert. Unter dieser sehr einschränkenden Bedingung ist die Funkenerosion ein rein thermisch wirkender Prozess und unter Berücksichtigung weiterer streng definierter Randbedingungen, wie etwa einer eindimensionalen Wärmeleitung in den Elektroden, durch bestehende Modelle gut beschreibbar.

Um jedoch das Ziel des SFB/TRR erreichen, also eine Relation zwischen Werkstoffbeanspruchung und -modifikation zu finden, ist ein umfassenderes auf thermophysikalischen, elektrischen und fluiddynamischen Gesetzmäßigkeiten fußendes Modell mit größerer physikalischer Allgemeingültigkeit notwendig. Durch die Prozesssignatur könnten zukünftig Bearbeitungsstrategien modellbasiert und anlagenunabhängig entwickelt werden.

Vorrangiges Ziel des Teilprojekts zur Funkenerosion ist somit das Erforschen des Zusammenhangs zwischen der zeitlichen Wärmeeinbringung und -verteilung, der erzeugbaren Oberflächenqualität sowie der Randzonenausbildung. Zur Analyse werden verschiedene Verfahren genutzt, zum Beispiel örtlich und zeitlich hochaufgelöste Temperaturmessungen in Werkstück und Werkzeug.

Die entsprechenden Sensoren werden eigens durch ein weiteres Teilprojekt entwickelt und hergestellt. Das Ziel ist, auf diese Art die Temperaturverteilung um die Entladestelle mit Hilfe der inversen Modellierung zu bestimmen und somit die Werkstoffbeanspruchung zu quantifizieren. Ebenso sollen mit Hilfe einer Hochgeschwindigkeitskamera die physikalischen Vorgänge rund um den Plasmakanal analysiert werden. Die Ergebnisse – zum Beispiel zur Gasblasenentwicklung durch verdampfendes Dielektrikum oder zur Partikelbewegung – werden mit einer Simulation der Transportvorgänge und des elektrischen Felds dazu genutzt, den Ort der nächsten Entladung zu bestimmen und somit ein ganzheitliches Modell der Funkenerosion aufzubauen.

Unsere Webinar-Empfehlung

XR-Lösungen als sinnvolles Werkzeug im Service. Komplexität reduzieren und Wissen einfacher sowie verständlich zur richtigen Zeit, am richtigen Ort, im richtigen Format ausspielen.

Teilen: