Schnell und zuverlässig ist das neue Verfahren laut Mapal. Zudem ersetzt es teure Prozessschritte in der Fertigung von Aluminium-Motorblöcken mit thermisch gespritzten Zylinderlaufflächen. Mit einer Konturschneide wird der Zylinder vorbereitet, so dass die Schicht perfekt haftet. Nach dem Spritzen ersetzt ein Feinbohrwerkzeug das Vorhonen der Lauffläche.

„Wir beschäftigen uns bereits seit fünfzehn Jahren mit dem Bearbeiten von LDS-Schichten“, sagt Siegfried Wendel. „Anfangs war unsere Aufgabe noch relativ einfach. Wir sollten eine konzentrische Fase am Eintritt der Zylinderbohrung erzeugen. Die Bohrung selbst war bereits fertig bearbeitet“, ergänzt der Vertriebsleiter für die DACH-Region bei der Mapal Dr. Kress KG. Heute liefern die Aalener Werkzeuge für mehrere Operationen in der Fertigung von Motorblöcken mit einer harten Zylinderlaufschicht, die mittels Lichtbogen-Draht-Spritzen (LDS) erzeugt wurde.

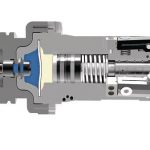

Zunächst muss dazu die Oberfläche der Aluminiumzylinder fürs thermische Spritzen vorbereitet werden. Ein Feinbohrwerkzeug erzeugt dabei mit einer Schneide das Passmaß und mit einer PKD-Konturschneide eine definierte, schwalbenschwanzartige Struktur. In ihr kann sich die Spritzschicht zuverlässig verkrallen, so dass sie perfekt haftet. Eine Voraussetzung dafür: Beide Schneiden müssen exakt zueinander angeordnet sein.

Bislang waren Motoren mit thermisch gespritzten Zylinderlaufflächen leistungsorientierten Nischenfahrzeugen vorbehalten. Um den Schichtuntergrund vorzubereiten, nutzen die Hersteller ein Hochdruck-Wasserstrahl-Verfahren, das aber laut Wendel sehr teuer ist und dessen Taktzeiten zu lang sind.

An einem möglichst effizienten und wirtschaftlichen Prozess fürs Vorbereiten der Beschichtung arbeiten mehrere Unternehmen und Forschungseinrichtungen. Der Mapal-Vertriebsleiter betont, dass sich das Konzept der Schwaben von anderen Ansätzen unterscheide. Worin genau die Unterschiede liegen, will er vor dem Hintergrund des noch laufenden Patentverfahrens nicht verraten. „Nur so viel: Unsere Schneide ist wie eine Räumnadel aufgebaut. Dadurch funktioniert sie unabhängig vom Silizium-Gehalt des Aluminium-Motorblocks. Hier stößt beispielsweise das bisher am Markt angewandte Verfahren recht schnell an seine Grenzen.“

Eine entscheidende Frage aus Sicht der Produktionstechnik ist zudem, wie sich die Prozesssicherheit und die Teilequalität nachweisen lassen. Eine Möglichkeit wäre, die Struktur zu vermessen – Breite und Tiefe des Schwalbenschwanzes liegen im 1/10-mm-Bereich. „Dazu sind bisher mehrere Schnitte oder Querschliffe nötig“, gibt Mapal-Entwicklungsleiter Dr. Dirk Sellmer zu bedenken. Für eine zerstörungsfreie Prüfung ist dieses Vorgehen also nicht geeignet. „Wir vermessen die Schneiden vor und nach der Bearbeitung pixelgenau und verrechnen das Ergebnis mit den Bahndaten unseres Aussteuerwerkzeugs Tooltronic oder der U-Achse der Bearbeitungsmaschine. Daraus lässt sich die Qualität der Struktur ableiten.“

Mit ihren Werkzeugen bieten die Aalener inzwischen auch Lösungen, um einen weiteren Prozessschritt beim Bearbeiten von LDS-Zylindern zu ersetzen: Feinbearbeitungswerkzeuge mit PcBN-Schneiden lösen das Vorhonen der beschichteten Zylinder ab und bereiten die Laufflächen fürs abschließende Feinhonen vor. Wie bei anderen Operationen in der Hartbearbeitung entscheidet auch hier das Know-how bezüglich des Schneidstoffs und der Kantenpräparation über den Erfolg. „Ein entscheidender Aspekt ist dabei, den Schneiddruck möglichst gering zu halten“, sagt Sellmer. Ist er zu hoch, kann es infolge der profilbedingt unterschiedlichen Nachgiebigkeit der Schicht zu einer unerwünschten Welligkeit der Zylinderlauffläche kommen.

„Stand der Technik ist, dass wir das Vorhonen ersetzen, das Fertighonen jedoch weiterhin auf speziellen Anlagen erfolgt“, sagt der promovierte Ingenieur. Er sieht damit aber noch lange nicht das Ende der Möglichkeiten für Verfahren mit geometrisch bestimmter Schneide erreicht. „Wir könnten durchaus auch das Feinhonen ersetzen. Das ist keine Frage der Technik, sondern eine Glaubensfrage.“ Viele Motorenentwickler, die langjährige Erfahrung mit dem konventionellen Prozess haben, seien nicht bereit, auf das hontypische Kreuzschliffbild zu verzichten. Tatsächlich hätten diverse Versuche aber bereits gezeigt, dass auch die durch Zerspanen mit definierter Schneide erzeugten Oberflächen die Zeichnungsanforderungen erfüllen. Verkaufsleiter Wendel ergänzt: „Der Kostendruck bei den OEMs ist sehr hoch. Daher sind wir zuversichtlich, dass die Automobilindustrie dieses Verfahren sehr schnell in die Bearbeitungsprozesse integrieren wird.“ Die erste Fertigungslinie für den neuen Prozess befindet sich im Aufbau. Sie soll Ende 2014 die Serienfertigung aufnehmen und dann mehr als 500 000 Motoren pro Jahr produzieren.

Um echte Fortschritte zu erzielen, sei eine enge Zusammenarbeit mit den Anwendern der Werkzeuge wichtig, betont Wendel. „Erst wenn wir wissen, wie die fertige Schicht aussieht und welche Eigenschaften sie hat, können wir Schneidstoffe, Geometrien und Beschichtungen entsprechend optimieren.“

Was durch eine enge Kooperation möglich ist, zeigt ein Beispiel: Je nach Auftragsverfahren und Drahtzusammensetzung erreichten die Aalener anfangs Standzeiten, die der Bearbeitung einer Zylinderbohrung entsprachen. „Heute wird die Bearbeitung mit einem fünf- bis sechsschneidigen Werkzeug mit automatischer Schneidenkompensation durchgeführt, um die geforderten Taktzeiten zu erfüllen. Das Werkzeug mit der aktuellen Technologie erreicht Standmengen von 1000 bis 1500 Bohrungen, ehe die Schneidplatten gewechselt werden müssen“, sagt Wendel. Der Vertriebsleiter schätzt das Entwicklungspotenzial ähnlich hoch ein, wie seinerzeit beim Bearbeiten von Gusswerkstoffen mit PcBN-Werkzeugen. Verbesserungspotenzial sieht er – neben der Werkzeugtechnik mit Schneidstoff, Geometrie und Beschichtung – auch beim Schichtwerkstoff selbst.

Haider Willrett haider.willrett@konradin.de

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: