Ein Schweißbrenner, zwei Drahtvorschübe, eine Stromquelle: Das ist das Doppeldraht-Schweißsystem Dix Medd Twin von Dinse. Es handelt sich dabei um eine wirtschaftliche und kostengünstige Lösung für maximale Abschmelzleistung, die die Taktzeiten verkürzt und dadurch für hohe Produktivität sorgt.

Die Stromquelle Dix Pi 600 Twin ist das Herzstück. Mit ihren 600 A wurde sie extra für das Twin-Doppeldraht-Schweißen konzipiert. Durch ihren speziellen elektrischen Aufbau und die zwei Ausgänge reicht sie für das Abschmelzen der beiden Drähte im Twin-Verfahren aus, es braucht keine zweite Stromquelle. Die hohe Kühlleistung des Pistoleneinsatzes Dix Medd 7000 bringt ihrerseits den Vorteil mit sich, dass nur ein Kühlgerät in der Standardausstattung mit 1,5 KW für den Twin-Prozess benötigt wird. Daraus resultieren reduzierte Anschaffungskosten im Vergleich zum herkömmlichen Tandem-Schweißverfahren mit zwei Stromquellen und zwei Kühlgeräten.

Zwei Drähte schweißen mehr als einer

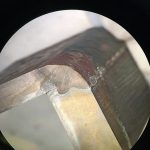

Beide Drahtelektroden werden in zwei aneinander liegenden Kontaktrohren geführt. Durch das Schweißen mit Doppeldraht kann eine Stromstärke von bis zu 600 A auf die Drähte gebracht werden. Zum Vergleich: Um die gleiche Abschmelzleistung mit nur einem Draht zu erzielen, müsste der Drahtdurchmesser entsprechend größer sein. Dieser könnte jedoch nicht mit einer Leistung von 600 A geschweißt werden – die Strombelastbarkeit des Zusatzwerkstoffs würde überschritten.

Darüber hinaus hat das Eindraht-Schweißen mit größerem Drahtdurchmesser noch weitere Nachteile. Denn es bildet sich ein größeres, rundes Schmelzbad, das nicht schnell genug vorwärtsbewegt werden kann, ohne dass der Lichtbogen abreißt. „Ideal ist ein schmales Schmelzbad“, erklärt Volker Brenner, Prozess-Experte bei Dinse. „Dieses können wir beim Twin-Schweißen erzeugen, indem wir die beiden dünnen Drähte hintereinander laufen lassen. Das Schmelzbad wird sozusagen oval.“ Das Drehen des Brenners bietet die Möglichkeit, die Drähte nebeneinander laufen zu lassen. Da das Schmelzbad auch hier oval ist, bildet sich zwar eine breite Schmelze, die aber kürzer ist als beim dickeren Einzeldraht. Eine weitere Option ist es, die Drähte schräg hintereinander laufen zu lassen. „So lässt sich jede Nahtform optimal schweißen“, zieht Volker Brenner als Fazit.

Das gezielte Positionieren der zwei Drähte schafft neue Spielräume

Beide Drähte werden von zwei unterschiedlichen Vorschüben gefördert. Das gezielt angepasste Positionieren der Drähte zur Schweißrichtung ermöglicht große Flexibilität beim Schweißen. Nahtbild, Einbrand und Schweißgeschwindigkeit können individuell bestimmt werden. Der Twin-Prozess erweist sich als optimal für jegliche Art von Schweißnahtformen wie Überlapp- und Kehlnähte sowie Stumpfstöße. Schweißfehler lassen sich durch die richtige Positionierung des Twin-Brenners und durch unterschiedliche Drahtfördergeschwindigkeiten vermeiden.

Ob Fülldraht oder Massivdraht, gleich welche Drahtstärke: Beim Twin-Doppeldraht-Verfahren lassen sich Material- und Energieeintrag ganz nach Bedarf steuern. Die Bedienung des Systems ist denkbar unkompliziert, denn beide Drahtelektroden haben ständig das gleiche elektrische Potenzial. Parameter lassen sich dadurch einfach einstellen. Im Gegensatz zum Tandem-Schweißen müssen keine Potenziale aufeinander abgestimmt werden.

Die schlanke, im Vergleich zum Tandembrenner bis zu 50 % kleinere Bauform der Gasdüse entspricht der Größe eines Eindrahtbrenners. Sie verbessert damit die Bauteilzugänglichkeit und bietet vielseitige Möglichkeiten, den Brenner zu positionieren.

Nun zu den Zahlen. Die Abschmelzleistung beträgt beim Verwenden von Massivdraht (mit 1,0 mm Durchmesser) bis zu 12,7 kg/h. Der maximierte Materialeintrag sorgt für eine hohe Produktionsleistung und eine sehr gute Spaltüberbrückbarkeit. Damit eignet sich der Twin-Prozess besonders für den schweren Stahlbau wie den Behälter-, Schiff-, Brücken- und Landmaschinenbau.

Kehlnähte ließen sich bei Tests doppelt so schnell schweißen

Die signifikante Steigerung der Schweißgeschwindigkeit im Vergleich zum Eindraht-Prozess wurde in diversen Testreihen gemessen. Beim Ecknaht-Schweißen von 8 mm Baustahl (S235) konnte gegenüber dem Eindraht-Verfahren die dreifache Geschwindigkeit verzeichnet werden. In einer Minute lassen sich 120 cm statt zuvor 40 cm Strecke schweißen. Beim Kehlnaht-Schweißen verdoppelt sich die Schweißgeschwindigkeit (Baustahl S235 mit geeignetem Zusatzwerkstoff, Durchmesser 1,0 mm).

Aber damit nicht genug: Bei doppelter Schweißgeschwindigkeit halbiert sich die Streckenenergie, also die eingebrachte Energie je Zentimeter Schweißnaht. Das bedeutet weniger Wärme im Bauteil und damit weniger Verzug und weniger Nacharbeit. Der wirtschaftliche Nutzen liegt auf der Hand.

Das System ist flexibel und unkompliziert. Ohne Brennerwechsel kann je nach Bedarf mit einem Draht oder mit zwei Drähten geschweißt werden. Im Einzeldraht-Modus lassen sich die Sonderprozesse Puls, RMT (Rapid MAG Technology) und CMA (Cold Metal Arc) der Dix Pi 600 nutzen. In einem zweiten Schritt kann dann für höhere Abschmelzleistung und schnellere Schweißgeschwindigkeit auf den Twin-Prozess umgeschaltet werden.

Durch ein detailliertes Schweißdaten-Monitoring ist es möglich, den Schweißprozess in Echtzeit vom Rechner aus zu überwachen.

Hier finden Sie mehr über: