Stanz Laser-Kombinationsmaschinen kommen dem Trend zur Komplettbearbeitung entgegen. Mit den Universalmaschinen lassen sich Bleche in einer Aufspannung bis zum fertigfallenden Bauteil bearbeiteten. Aber die Anlagen haben ihren Preis.

Lasern, Stanzen, Umformen, Laschen biegen, Markieren, Signieren – alles auf einer Maschine. Stanz-Laser-Kombinationen vereinen die Vorteile der Stanz- und der Laserschneidtechnik, sind aber nicht zum Sparpreis zu bekommen. Investitionskosten in der Größenordnung zweier Solo-Maschinen und die Tatsache, dass nur eine der beiden Technologien im Einsatz sein kann, lassen eine betriebswirtschaftliche Kalkulation mit spitzem Stift angeraten sein. Trotzdem: Das Interesse an Stanz-Laser-Kombis steigt. Die Trumpf GmbH & Co. KG nennt die Stanz-Laser-Kombi Trumatic 7000 als meistverkaufte Maschine der Ditzinger auf der Messe EuroBlech. Amada präsentiert eine Einsteigermaschine mit integrierter Automation, und auch Finnpower, LVD Strippit und Muratec stellen weiterentwickelte Modelle vor.

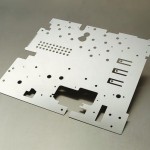

„Die Blechbearbeitungsmaschinen haben ihre Performance stark verbessert, auch die Stanz-Laser-Kombimaschinen“, sagt Harald Steiner, Gründer und Geschäftsführer der BVS Blechtechnik in Böblingen, der im letzten Jahr gleich in zwei Stanz-Laser-Kombis der Oberklasse verschiedener Hersteller investiert hat. Vom Trend zu komplexeren Bauteilen als Grund will er dabei noch gar nicht sprechen. Seine Geschäfte macht er mit Feinblechgehäusen für Elektronikgeräte, seine Kundenbranchen reichen von der Unterhaltungselektronik bis zur Medizintechnik. „Unsere Kunden wollen Löcher, runde Löcher, und sie wollen saubere, gelaserte Außenkanten ohne Stanz-Nibbel-Grate.“ Schon für diese Anforderungen sei die Stanz-Laser-Kombi die richtige Maschine, und erst recht rechne sie sich, wenn Umformungen oder Gewinde dazu kommen. Diese Komplettbearbeitung auf einer Maschine bis zum fertigen Bauteil verkürzt die Durchlaufzeiten, indem die Übergabe von einer auf die andere Maschine eingespart wird, und sie verbessert die Qualität. Ob sich im konkreten Fall die Mehrinvestitionen lohnen, lässt sich nicht pauschal sagen. „Das hängt von der eingesetzten Maschine und vom kundenspezifischen Produktspektrum ab“, schränkt Axel Willuhn, Produktmanager Stanz- und Lasertechnik bei der Amada GmbH in Haan ein.

Basis des Konzepts Stanz-Laser-Kombi ist die CNC-Stanzmaschine, die um einen Laserschneidkopf ergänzt ist. Entsprechend prägt die Stanzeinheit die Maschine sowohl im Rahmen- als auch im Bewegungskonzept. Es handelt sich durchweg um sogenannte Sheet-Mover, deren Bearbeitungskopf steht, während sich das Blech bewegt. Bei den Rahmenbauarten überwiegt aus Steifigkeitsgründen der geschlossene O-Rahmen respektive die Brückenbauweise, einzig Trumpf und Muratec haben sich für die besser zugänglichen C-Rahmen entschieden. Im Rahmen integriert sind Maßnahmen, um den Laserkopf vor den Stoßbelastungen durch das Stanzen zu schützen.

Je nach Zielgruppe des Herstellers sind die Kombimaschinen ausgelegt für Blechdicken bis 6 mm oder ¼ Inch (Amada, LVD Strippit, Muratec) sowie bis 8 mm (Pullmax, Trumpf, Finnpower), wobei Maschinenvarianten für Mittel- und Großformatbleche üblich sind. Die CNC-Stanzeinheiten sind baugleich mit den Stanzmaschinen der jeweiligen Hersteller, werden entweder hydraulisch oder servoelektrisch angetrieben und stellen Stanzkräfte zwischen 200 und 300 kN bereit. Die eingesetzten CO2-Laserquellen liefern Laserleistungen von 2,5 bis 4 kW.

Mit Hubzahlen von 600, 780, 1000 oder gar 1200 min-1 bei der Hochleistungsmaschine Trumatic 7000 differiert die Leistungsfähigkeit der verschiedenen Stanzaggregate deutlich. Im Markiermodus sind je nach Hersteller zwischen 1500 und 3000 Hübe/min erreichbar. Für die effiziente Nutzung der Stanzeinheit und damit deren Produktivität maßgebend sind jedoch nicht alleine die maximalen Hubzahlen, sondern auch die Zahl der verfügbaren Werkzeuge und die realisierbaren Werkzeugwechselzeiten. Der Werkzeugrevolver ist dabei das übliche Werkzeugwechselsystem. Nur Trumpf setzt auf ein Linearlager. Zwischen 20 und 22 Werkzeugstationen sind in den Systemen vorgesehen (Trumpf, Pullmax, Finnpower), so dass beim Einsatz von Mehrfach-Werkzeugen, den sogenannten Multitools, etwa 200 Werkzeuge im direkten Zugriff sind. Jüngere Maschinen von LVD Strippit und Finnpower bieten 33 und 30 Werkzeugstationen. Amada arbeitet mit 45 Stationen plus vier Gewindeformstationen im Revolver, wobei die Japaner prinzipiell keine Multitools einsetzen. Die Werkzeugwechselzeiten liegen bei Multitools zwischen 0,3 und 1 s, sonstige Werkzeuge sind nach 3 bis 5 s einsatzbereit. Angesichts der Zahl der vorzunehmenden Werkzeugwechsel können sich die Unterschiede übers Jahr zu nennenswerten Zeiten addieren. Externe Erweiterungen der Werkzeuglager sind bei allen Herstellern verfügbar.

In den Kombimaschinen setzt sich die Werkzeugphilosophie der Hersteller fort. Die einschlägigen Unterschiede von der Drehbarkeit aller Werkzeugstationen bis zu den Niederhalterkonzepten finden sich in den Kombimaschinen wieder. Jüngste Entwicklungen zu bewegten Matrizen, die Umformungen von unten nach oben ermöglichen, lassen sich bei mehreren Herstellern beobachten. Punch & Forming heißt es bei Amada, aktive Matrize bei Trumpf. Die erreichbaren Umformhöhen werden bei den Maschinen mit 20 bis 30 mm angegeben. Lediglich Pullmax hat für seine Kombis den Bedarf für Umformhöhen bis maximal 75 mm erkannt.

Beim Stanzen beschreibt BVS-Chef Harald Steiner die Praxis ganz pragmatisch: „Wir rüsten unsere Maschinen mit einigen Rundwerkzeugen für Lochungen und wenigen Quadrat- und Rechteckwerkzeugen aus, vielleicht noch Gewindeschneider und Umformwerkzeuge, den Rest machen wir mit dem Laser.“ Mit der entsprechenden Abstandssensorik schneidet der dann sogar in bereits umgeformten Zonen. Die Performance der Laserschneideinheit in den Kombimaschinen ist dabei schon bei Flachschnitt geringer als bei reinen Laserschneidanlagen mit fliegender Optik. Grund dafür ist das Kinematikkonzept der Sheet-Mover, das zudem noch der Gefahr der Oberflächenbeschädigungen des Blechs begegnen muss. In beiden Punkten haben die Hersteller in jüngster Zeit gleich mehrere innovative Entwicklungen vorgestellt. So hebt ein beweglicher Bürstentisch bei Amada das Blech auf ein geringfügig höheres Niveau, um Kratzer durch Berührung mit den Funktionselementen zu vermeiden. Trumpf senkt umgekehrt sowohl die aktive Matrize als auch die Klappen unter das Bürstenniveau ab und spricht sogar von kratzerfreier Bearbeitung.

Deutlich schneller werden die Lasereinheiten durch Änderungen an der Kinematik des Laserkopfes. Amada hat in den neuen Kombimaschinen die in den Laseranlagen der Alpha-Baureihe erprobte halbfliegende Optik portiert. Der Laserkopf bewegt sich in der X-Achse fliegend auf einer Länge von 380 mm, während in der Y-Achse das Blech bewegt wird. Stanz- und Laserkopf sind in der X-Achse hintereinander angeordnet. Für einen schnellen Übergang vom einen auf das andere System sorgt eine synchronisierte Übergangsbewegung. Trumpf hat eine fliegende Optik im Kleinen für den Laserkopf der Trumatic 7000 entwickelt. In der Maschine bewegt sich der Laserkopf separat in zwei Zusatzachsen mit je 50 mm Länge und ist dabei mit eigens entwickelten Algorithmen so gesteuert, dass sich Laserkopf- und Tischbewegung ergänzend überlagern. Mit den Zusatzachsen glättet sich der Bewegungsablauf des Maschinentischs und die absolute Verfahrgeschwindigkeit wird erhöht, indem die engen Radien alleine vom Laserkopf mit seiner relativ geringen Masse ausgeführt werden. Trotz dieser Neuerungen erreichen auch die innovativsten Kombimaschinen mit Achsgeschwindigkeiten von maximal 128 m/min in der Simultanbewegung nicht die Performance der Hochleistungslaserschneidanlagen mit Geschwindigkeiten bis 300 m/min .

Das Sheet-Mover-Prinzip bringt umgekehrt auch Vorteile in der Automatisierung. Da im bewegten Blech das Restgitter die Teile halten muss, ist die Gefahr des Aufstellens oder Unterschiebens per se nicht gegeben. Ausgeschnittenen Teile können durch Klappen unter den Bearbeitungsköpfen sofort entsorgt werden, und mit Manipulatoren lassen sich fertig geschnittene Teile direkt nach dem finalen Schnitt entnehmen und nicht erst nach Ende der Platinenbearbeitung.

„Die Zuverlässigkeit der Automatisierung der Teileentsorgung ist bei Stanz-Laser-Kombimaschinen höher als bei reinen Lasermaschinen“, kommentiert Harald Steiner in diesem Zusammenhang seine Entscheidung, eine reine Lasermaschine durch eine vollautomatisierte und an ein Blechlager angebundene Stanz-Laser-Kombi der Baureihe EMLZ von Amada zu ersetzen. „Diese Maschine lassen wir auch mal als reine Lasermaschine über Nacht mannlos laufen.“ Und die Automatisierung sehen die Hersteller mittlerweile als bedeutsamen Vorteil der Stanz-Laser-Kombis. Wie weit das geht, zeigt Amada in der Einsteigermaschine LC 2012 C1, bei der die Automatisierung bereits integriert ist. Die übrigen Anbieter setzen auf optionale zusätzliche Automatisierungskomponenten.

Stanz-Laser-Kombimaschinen sind universell in dem Sinn, dass sie an einem Bauteil verschiedene Techniken anwenden. Die vielbesagte Universalmaschinen für Anwender, die heute nicht wissen, was sie morgen produzieren werden, sind sie aus betriebswirtschaftlicher Sicht nicht. Wenn die Rüstzeiten an den reinen Stanzmaschinen zu lang, die Kosten für Sonderwerkzeuge zu hoch oder wenn Umformungen gefordert sind, die auf der Laseranlage nicht gemacht werden können, dann empfiehlt Axel Willuhn über eine Kombimaschinen nachzudenken. Die Rechnung sollte dann aber nicht alleine gegen reine Stanz- oder Lasermaschinen aufgemacht werden, sondern auch gegen eine automatisch verkettete Linien aus Stanz- und Lasermaschine.

Volker Albrecht Freier Journalist in Bamberg

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: