Beim Bearbeiten von Linsen oder anderen Strukturen aus Glas oder Keramik – beispielsweise für die Labor- und Medizintechnik, für Messgeräte oder die Lasertechnik – dominiert bislang eine dreigeteilte Technologiekette aus Schleifen, Läppen und Polieren in unterschiedlichen Anlagen. Im Gegensatz dazu führt ein Start-up in Jena die gesamte Bearbeitung in einer hochpräzisen CNC-Maschine durch. Bei bestimmten Geometrien – etwa Hinterschneidungen oder Freiformflächen – bietet das interessante Vorteile. Die Losgrößen reichen vom Einzelstück bis zu mittleren Serien.

„Zusammen kommen Anett Jahn und ich auf mehr als 26 Praxisjahre im Bereich Glasverarbeitung für die optische Industrie“, sagt Oliver Seidel. Die beiden bilden die Geschäftsführung der ShapeFab GmbH & Co. KG. Der Maschinenbauingenieur und gelernte Zerspanungsmechaniker kennt sich mit den Eigenschaften von Glas- und Keramikwerkstoffen sowie den dafür benötigten Bearbeitungsverfahren bestens aus. Auf Anregung von Anett Jahn, die schon lange darüber nachgedacht hatte, entwickelten die beiden Start-up-Chefs im Laufe der Jahre nach und nach Ideen, wie sich die Bearbeitung spröder Werkstoffe durch den Einsatz moderner, leistungsfähiger Werkzeugmaschinen – wie sie im Bereich der Metallverarbeitung routinemäßig eingesetzt werden – rationeller und effizienter durchführen ließe als mit der herkömmlichen Technologiekette. Denn: Dass die Arbeitsgänge Schleifen, Läppen und Polieren in der Regel auf getrennten Maschinen, teilweise sogar in unterschiedlichen Räumlichkeiten durchgeführt werden, sei nicht nur zeitraubend, sondern berge auch die Gefahr von Genauigkeitseinbußen aufgrund des mehrfachen Wechsels der Aufspannung. Seidel und Jahn hatten deshalb schon länger die Idee, alle drei Arbeitsgänge in einer Aufspannung und auf ein und derselben Werkzeugmaschine durchzuführen

Unterschiede bei den Werkzeugen

„Im Unterschied zur üblichen Vorgehensweise bei der Glasbearbeitung arbeiten wir in allen drei Prozessabschnitten mit Werkzeugen, die eine definierte Geometrie aufweisen“, erläutert Anett Jahn. Bei der konventionellen Glasbearbeitung erfolge nur der erste Arbeitsgang mit diamantkornbesetzten Schleifstiften, die eine definierte Geometrie aufweisen. Weil die beiden folgenden Arbeitsgänge Läppen und Polieren mit losem Korn durchgeführt werden, seien zahlreiche Einflussfaktoren zu berücksichtigen, ergänzt die Diplomingenieurin. Das Läppen erfolgt mit ungebundenen Schleifkörnern einheitlicher Größe, die sich in einer Suspension in einem engen Spalt zwischen dem Werkstück und einem Gegenwerkzeug befinden. Ständige gleitende Relativbewegungen beider Körper sorgen dafür, dass winzige Materialmengen abgetragen werden. Das Ergebnis sind matte Oberflächen mit einer Formgenauigkeit bis herab zu 0,5 µm und Rautiefen Rz bis unter 0,05 µm.

Beim anschließenden Polieren werden dagegen Suspensionen, die sehr feine Poliermittelkörner enthalten, mithilfe nachgiebiger Textilien oder Filze unter leichtem Druck an der Oberfläche entlanggeführt. Damit soll die Oberfläche mit möglichst wenig Materialabtrag geglättet werden. Die Oberflächen sind danach hochglatt, transparent und glänzend. Bei komplexen Geometrien oder gar bei Freiformflächen können diese beiden Verfahren jedoch nicht ohne weiteres eingesetzt werden.

Schleifkörner sind fest gebunden

Im Unterschied hierzu werden bei ShapeFab alle Arbeitsgänge mit Schleifkörpern durchgeführt, deren Schleifmittelkörner fest gebunden sind. Dies hat den Vorteil, dass die gewünschte Geometrie ebenso exakt der CAD-Vorgabe entspricht, wie dies beim CNC-Bearbeiten von Metallen möglich ist. Mit speziell ausgewählten Schleifwerkzeugen sind hierbei Oberflächengüten mit Ra-Werten bis herunter auf 8 nm erreichbar

Stärken des ShapeFab-Verfahrens

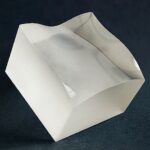

„Die besondere Stärke unseres Verfahrens liegt darin, dass wir Strukturen erzeugen können, die geometrisch oft wesentlich anspruchsvoller sind als jene, die mit den herkömmlichen Verfahren bisher möglich waren“, verdeutlicht Adrian Helming, Prokurist beim Start-up. Im Prinzip könne man damit Strukturen darstellen, die andere bisher nur mit Metall erreichen. Beispiele sind Bauteile mit 3D-Freiformflächen, Linsenarrays, fassungsfreie Bauteile mit integrierten Befestigungspunkten oder Befestigungsbohrungen, Mikrofluidik-Komponenten für die Labortechnik, Sensoroptiken oder Teile mit selektiv polierten Flächen auch an schwer erreichbaren Positionen. Da die Fertigung hoch automatisiert abläuft und die Teile unter CNC-Kontrolle und zumeist mithilfe von Standardwerkzeugen gefertigt werden, können Sonderanfertigungen und sogar Einzelstücke wirtschaftlich hergestellt werden.

5-Achs-Maschinen machen’s möglich

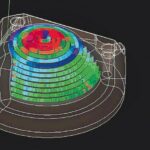

Dank des Einsatzes moderner, hoch präziser 5-achsiger Fräsmaschinen von Röders mit der fürs Schleifen nötigen Ausstattung, verfüge ShapeFab über interessante Freiheitsgrade bei der konstruktiven Auslegung komplexer dreidimensionaler Geometrien. Das ermögliche Bauteile, die bisher in dieser Form als nicht wirtschaftlich herstellbar galten.

Erreichbar sind auch hohe Aspektverhältnisse bis zu 5:1, Stichmaßabweichungen unter 5 µm, Abmessungstoleranzen unter 3 µm, minimale Strukturabmessungen von 300 µm und Oberflächenrauigkeiten mit Ra-Werten von weniger als 8 nm. Bei Bohrungen seien Rundheitsabweichungen von lediglich 2 µm selbst bei großer Tiefe darstellbar.

Entwicklungs-Know-how für die Kunden

„Wir beschäftigen uns mit einer Fertigungstechnologie, die für die meisten Konstrukteure noch Neuland ist. Deshalb unterstützen wir unsere Kunden mit unserem speziellen Know-how“, sagt Seidel. Ermöglicht werde dies ungeachtet des noch kleinen Teams dank der Tatsache, dass die ganze Prozesskette weitgehend automatisiert wurde. Alle Abläufe von der CAD-Konstruktion über die CAM-Umsetzung und das Bearbeiten bis hin zur Qualitätssicherung seien vollständig digitalisiert. Die Werkstücke sind auf den Trägern eines Nullpunktspannsystems von Erowa fixiert, das eine hohe Wiederholgenauigkeit gewährleistet, und können somit ohne Präzisionseinbußen von den Bearbeitungszentren zum Koordinatenmesssystem und auch wieder zurück transferiert werden. Das Messsystem von Werth verfügt nicht nur über die üblichen Taster, sondern zusätzlich über einen Weißlichtsensor sowie einen Fasertaster, der auch polierte Flächen nicht beschädigt.

Maschine schleift Gewinde ins Glas

Aufgrund langjähriger Beschäftigung mit dem Bearbeiten von Gläsern und Sprödmaterialien mithilfe von 5-Achs-Bearbeitungszentren, an die man bereits lange vor der Gründung der Firma heranging, verfüge das ShapeFab-Team über weitreichendes Know-how bezüglich Anlagen, Software und Einsatzmöglichkeiten. Beispiele hierfür seien Fixiergeometrien, die direkt in optische Funktions- und Freiformflächen integriert wurden. Dadurch lassen sich die Bauteile auch ohne Justierelemente mikrometergenau in die Endanwendung integrieren. Zudem ermögliche 5-achsige Schleifbearbeitung in Glas nicht nur Bohrungen, sondern sogar Gewinde.

Weiterer Vorteil für die Abnehmer sei die Möglichkeit, Schleifwerkzeuge nach eigenen Designs zu verwenden. Damit sind beispielsweise auch Hinterschneidungen oder Löcher mit komplexerer Geometrie kein Problem. Ebenso beherrsche man das oft problematische Herstellen scharfkantiger Übergänge, ohne dass es zu Kantenaussprüngen komme.

Gute Erfahrungen mit Röders

„Mit Röders als Partner auf der Maschinenseite haben wir seit Jahren gute Erfahrungen gemacht“, betont Anett Jahn. Begonnen habe die Zusammenarbeit mit einem Praktikum, das sie im Zusammenhang mit ihrer systematischen Vorbereitung auf die Firmengründung vor Jahren bei Röders absolvierte. Dort erhielt Jahn eine umfassende Weiterbildung bezüglich der Einsatzmöglichkeiten und der Handhabung der Anlagen und ihrer Steuerung. Der Soltauer Maschinenbauer unterstützte sie auch beim Umsetzen ihrer Ideen, spröde Werkstoffe zu bearbeiten.

Das Programmieren der von Röders selbst entwickelten Steuerung RMS6 auf Windows-Basis sei intuitiv und deshalb erfreulich einfach zu erlernen gewesen. Auch eigene Bearbeitungszyklen seien mit der RMS6 einfach umsetzbar. Sie bietet umfangreiche Funktionen für eine leistungsfähige Programmierung, wo die vorhandenen Heidenhain-Zyklen nicht ausreichen. Das habe geholfen, recht schnell erste Bearbeitungsprogramme mit vergleichsweise geringem Zeitaufwand zu erstellen, berichtet die Diplomingenieurin.

Auf solider Basis in die Zukunft

„Wir haben bei der Gründung unseres Unternehmens auf eine gründliche Vorbereitung und eine solide Finanzierung geachtet“, erzählt Prokurist Helming. Das Team habe sich über Jahre hinweg systematisch auf die Start-up-Phase vorbereitet. Entscheidende Impulse gab es vom Exist-Gründerstipendium des Bundes, durch die Ernst-Abbe-Hochschule in Jena und durch tatkräftige Hilfe seitens Röders. Dort habe man im Verlauf der Zusammenarbeit das Potenzial erkannt und beschlossen, die Gründer zu unterstützen. In der schwierigen Anfangsphase der Unternehmensgründung, als noch nicht an einen Kauf zu denken war, war der Maschinenbauer bereit, ein Bearbeitungszentrum auf Mietbasis zur Verfügung zu stellen.

Das habe es dem jungen Unternehmen ermöglicht, sehr früh erste Auftraggeber zu beliefern, Einnahmen zu generieren und einen Kundenstamm aufzubauen sowie die Bearbeitungstechnologie weiterzuentwickeln. Inzwischen habe man bereits eine zweite Maschine, einen breiten und rasch wachsenden Kundenstamm und eine gute Auslastung. „Besonders zuversichtlich stimmen uns die zahlreichen Entwicklungsprojekte, die von Industriekunden an uns herangetragen werden“, freut sich Adrian Helming, „denn dahinter steckt noch enormes Potenzial für Serienanwendungen.“

Kontakt:

Röders GmbH

Scheibenstrasse 6

29614 Soltau

Tel.: +49 5191 603–43

info@roeders.de

www.roeders.de

ShapeFab GmbH & Co. KG

Hans-Knöll-Straße 6

07745 Jena

Tel.: +49 3641 5549330

info@shapefab.de

www.shapefab.de

Hier finden Sie mehr über: