Für immer mehr Verfahren trainiert, übernehmen Universalmaschinen heute Aufgaben, die vor Kurzem noch speziellen Anlagen vorbehalten waren. Das macht die Fertigung flexibel, erlaubt kleine Lose und trägt auch zur Ressourceneffizienz bei.

Der Kostendruck in der Produktion steigt stetig weiter. Auch in der Boomphase nach der Krise, in der die Lieferfähigkeit für viele die weit größere Herausforderung ist. Ebenso setzt sich der Trend zu kleineren Losen fort. Individualisierte Produkte zu wettbewerbsfähigen Preisen werden greifbar. Was diesbezüglich heute möglich ist, zeigen die Premiumhersteller der Automobilbranche. Doch diese Individualisierung zwingt Fertigungstechniker, zwei an sich gegensätzliche Konzepte unter einem Hut zu vereinen – die Massen- und die Einzelteilfertigung.

„Der Trend zu universellen Bearbeitungszentren, die ein breites Produktportfolio mit kleinen Losgrößen wirtschaftlich bearbeiten können, hat in der Krise deutlich zugenommen“, sagt Prof. Dirk Biermann, Leiter des Instituts für Spanende Fertigung (ISF) der Technischen Universität Dortmund. Das reduziere die Abhängigkeit von Produkten und Kundenbranchen. Und Dr.-Ing. Achim Feinauer ergänzt: „Die steigenden Anforderungen hinsichtlich Bauteilgenauigkeit und kürzerer Produktionszyklen sowie die dafür nötige Flexibilität der Produktionsmittel werden hybride Maschinenkonzepte weiter beflügeln.“ Der Geschäftsführer der Schlierbacher Stama Maschinenfabrik GmbH (Halle 27, Stand E44) ist sich sicher: „Gemessen an den noch offenen Potenzialen stehen wir hier erst am Anfang einer weitreichenden Entwicklung.“

Teilweise bieten Universalmaschinen heute sogar Bearbeitungsverfahren, die vor Kurzem noch aufwändigen Spezialmaschinen vorbehalten waren. Anlässlich der EMO – die internationale Leitmesse für Metallbearbeitung findet vom 19. bis 24. September in Hannover statt – zeigt der Werkzeugmaschinenbauer MAG (Halle 12, Stand B60) zwei Beispiele für Universalmaschinen, die spezielle Anlagen ersetzen: „Durch die Integration des Honens von Zylinder- und Kurbelwellenbohrungen auf Bearbeitungszentren kann nun die komplette Prozesskette zum Herstellen von Zylinderkurbelgehäusen auf einer Maschine dargestellt werden. Das senkt Investitions- und Betriebskosten“, sagt Martin Winterstein, Leiter Marketing bei der MAG Europe GmbH in Göppingen. Das Unternehmen bietet darüber hinaus die komplette Technologie für Verzahnungsaufgaben inklusive Drehen, Wälz- und Verzahnungsfräsen an. Neuerdings gehört dazu auch die Kegelradbearbeitung von Rädern und Wellen, die in Hannover auf einer Horizontal-Drehmaschine des Typs VDF 450 TM und der Vertikal-Drehmaschine VDM 1000 TM präsentiert wird.

Dirk Biermann vom ISF betont, dass es dort, wo große Stückzahlen gefragt sind, auch weiterhin Spezialmaschinen geben wird. Doch selbst bei klassischen Vertretern der Großserienfertigung zeichne sich eine Trendwende ab. So steige beispielsweise die Zahl der Varianten und Antriebskonzepte in der Automobilindustrie. Zudem kommen diese in immer kürzeren Zyklen auf den Markt. Das erfordere Maschinen, die mit schnellen Änderungen an den zu fertigenden Komponenten problemlos umgehen können. „Solche Systeme erfordern insbesondere Adaptivität, um auf Schwankungen der Ausbringungsmenge und -arten zu reagieren oder den Individualisierungsgrad von Produkten vorteilhaft anzupassen“, sagt Prof. Christian Brecher. Er ist Mitglied in den Direktorien des Werkzeugmaschinenlabors (WZL) der RWTH Aachen und des Fraunhofer-Instituts für Produktionstechnologie (IPT) in Aachen.

Mit Blick auf die Nachhaltigkeit empfiehlt ISF-Chef Biermann die ganzheitliche, prozessübergreifende Betrachtung einer Fertigungsaufgabe, um die jeweils beste Lösung dafür zu finden. Auf der EMO erwartet der Dortmunder Forscher deshalb vor allem neue Entwicklungen zu den Themen Verfahrensintegration sowie Energie- und Ressourceneffizienz von Maschinen und Prozessen. Außerdem werde der Leichtbau – und damit das Bearbeiten moderner Hochleistungswerkstoffe – in der Automobil- und Luftfahrtindustrie sowie die virtuelle Fertigungsplanung eine zentrale Rolle spielen.

Zwei der von Biermann angesprochenen Aspekte greift die A. Monforts Werkzeugmaschinen GmbH & Co. KG (Halle 17, Stand C69) auf. Die Mönchengladbacher kombinieren die klassische Dreh- mit einer Laserbearbeitung zu einem hybriden Prozess. Wo andere angesichts steigender Härten der zu bearbeitenden Werkstoffe ihre Grenzen erreichen, kommt die Kombimaschine RNC 400 Laserturn erst richtig in Fahrt. Sie wurde gemeinsam von Monforts und dem Fraunhofer-Institut für Produktionstechnologie (IPT) in Aachen entwickelt. Mit der Hybridanlage lassen sich beispielsweise Siliziumnitrid-Lagerschalen durch Stangenbearbeitung von gesinterten Rohlingen herstellen. Das Verfahren soll hochproduktiv sein und das Schleifen sowie insbesondere das sehr aufwändige Abrichten der Schleifscheiben fürs Konturenschleifen ersetzen. Oberflächenqualitäten mit Ra-Werten von 0,2 µm lassen sich laut den Rheinländern so erzielen.

Während beim Keramikdrehen der Laser gezielt das Material direkt vor dem Schneiden erweicht, lässt sich der Lichtstrahl auch einsetzen, um Metall in der Maschine zu härten und anschließend sofort Hartzudrehen. Das verkürzt die Durchlaufzeiten deutlich. Alle Bearbeitungsgänge können in derselben Aufspannung durchgeführt werden. Transport- und Rüstzeiten entfallen. Als weitere Vorteile bietet das Hybridverfahren einen geringen Wärmeeintrag und somit weniger Verzug. Dies wiederum reduziert die erforderlichen Bearbeitungsaufmaße und spart so Zeit, Energie und Ressourcen.

Auch bei der Bielefelder Gildemeister AG (Halle 2, Stand A21) sind Hybride Werkzeugmaschinen ein wichtiges Thema. Im Februar präsentierte der Maschinenbauer anlässlich seiner traditionellen Hausausstellung in Pfronten ein Bearbeitungszentrum auf Basis des Modells DMU 210, bei dem ein Laserkopf über die HSK-Schnittstelle eingewechselt werden kann. Die Maschine namens Lasertec 210 Shape fräst nicht nur 5-achsig, sie erzeugt auch hochwertige Oberflächenstrukturen in komplexen 3D-Formen und verschafft damit Produktdesignern bisher nicht gekannte Freiräume – bis hin zu kundenindividuellen Oberflächen. Und das in einem wirtschaftlichen Prozess.

Nun präsentiert die Pfrontener Gildemeister-Tochter Sauer Lasertec die kleinere Schwester Lasertec 65 Shape. Auch bei ihr lässt sich ein Faserlaser-Scankopf mittels HSK-Schnittstelle in den Spindelkopf einsetzen. Formenbauteile lassen sich damit in einer Aufspannung 5-achsig fräsen und anschließend mittels Laser strukturieren. Anwendungsbeispiele sind Freiformflächen von Spritzgusswerkzeugen, etwa für Automotive-Armaturen, Haushaltsgeräte, Handy- und Kameragehäuse oder Schuhsohlen. Neben dem Laser hat Gildemeister auch einen Ultraschallkopf als Werkzeug fürs ultraschallgestützte Zerspanen hart-spröder Materialien angekündigt.

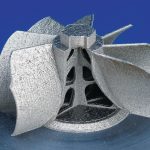

Ein anderer Ansatz, der traditionelle Gestaltungsrichtlinien außer Kraft setzt, sind die so genannten generativen Verfahren. Der wesentliche Vorteil dieser schichtbildenden Verfahren liegt darin, dass jede erdenkliche Form, die in einem 3D-CAD-Programm erzeugt werden kann, produzierbar ist. Weil zunächst langsam und aufwändig, war das Verfahren anfangs vor allem für den Werkzeug- und Formen- sowie den Prototypenbau interessant. Die Anbieter dieser Systeme präsentierten ihre Produkte deshalb bislang auf der Frankfurter Euromold, der Fachmesse für Formenbau, Design und Produktentwicklung. Mit der stetigen Entwicklung der Materialien und Prozesse kam der Einstieg in die Teilefertigung und nun auch die Teilnahme an der EMO. Messeorganisator VDW (Verein Deutscher Werkzeugmaschinenfabriken) und Verfahrensexperten sehen die generative Fertigung als ein Zukunftsthema. Andrzej Grzesiak, Leiter der Fraunhofer-Allianz Generative Fertigung, sagt: „Wir sind erst am Anfang der Entwicklung, neue verbesserte Materialien und stabilere Prozesse werden entwickelt.“ Dennoch gebe es bereits erste Best-Case-Anwendungen, etwa bei Implantaten für die Zahntechnik oder leichten Automatisierungskomponenten. Verarbeiten lassen sich im Metallbereich fast alle schweißbaren Werkstoffe. Immer stärkere Lasersysteme verbessern sowohl die Baurate als auch die Materialvarianz.

Doch nicht nur Highend-Maschinen, die verschiedene Verfahren in sich vereinen, werden auf der EMO eine wichtige Rolle spielen. „Wir beobachten, dass Kunden vermehrt auf einen günstigen Preis bei gleichzeitig hoher Qualität der Maschine achten“, sagt beispielsweise Alain Reynvoet, Managing Director bei Haas Automation (Halle 27, Stand D05) im belgischen Zaventem. Deshalb orientierten sich viele Anwender wieder in Richtung klassischer, möglichst einfacher Prozesse.

Ein anderer Megatrend unserer Zeit wird die EMO ebenfalls prägen: die Energie- und Ressourceneffizienz. Beides wird immer wichtiger. Nicht nur während der Nutzung der Produkte, zunehmend auch bei deren Herstellung. Was vor wenigen Jahren noch undenkbar schien, die Verbindung von Ökonomie und Ökologie in der Massenfertigung, steht heute in der Prioritätenliste weit oben. Die deutschen Maschinenbauer sehen darin offenbar eine Chance, sich vom internationalen Wettbewerb abzugrenzen. Woran hierzulande derzeit geforscht wird, beschreibt Prof. Uwe Heisel, Leiter des Instituts für Werkzeugmaschinen (IfW) der Universität Stuttgart und Vorsitzender der Gesellschaft für Fertigungstechnik Stuttgart: „Bis vor kurzem hießen die Ziele bei der Entwicklung von Werkzeugmaschinen vor allem Steigerung der Produktivität und der Bearbeitungsqualität.“ Inzwischen rücke jedoch – unter anderem getrieben durch gesetzliche Vorgaben – die umwelt- und ressourcenorientierte Auslegung der Maschinen sowie die emissionsarme Fertigung immer mehr in den Vordergrund. Eine Entwicklung, die der Wissenschaftler durchaus positiv sieht. Insbesondere, „weil das zur Umsetzung dieser komplexen Produktionssysteme notwendige technische Wissen zu einem großen Teil in Europa vorhanden ist und dazu genutzt werden kann, die Wettbewerbsfähigkeit hiesiger Produktionstechnik zu sichern“.

Auch WZL-Direktor Brecher ist überzeugt, dass Begriffe wie die selbstoptimierende, die skalierbare oder die grüne Produktion die Fertigungstechnik künftig entscheidend prägen werden. „Allerdings bestehen derzeit nicht immer auch praxistaugliche Lösungen. Aber durch die hohe Relevanz für die Praxis sind diese Themen verstärkt auf die Agenda der Forschung gerückt.“ Das zeigte auch das von WZL und IPT veranstaltete Aachener Werkzeugmaschinen-Kolloquium, bei dem Ende Mai Experten genau diese Themen diskutierten.

Achim Feinauer von Stama sieht das Thema Ressourceneffizienz als sehr vielschichtig. Insbesondere dann, wenn auch Produktionsfläche, Personal und andere Ressourcen berücksichtigt werden. „Allein das Thema Energieeffizienz lässt sich nicht in wenigen Sätzen beschreiben. Eindeutig ist, dass Werkzeugmaschinen im Bereich der Peripheriekomponenten ein großes Einsparpotenzial bieten. Frequenzgeregelte Pumpen für Kühlmittel und Hydraulik, Stand-by-Modi und Ähnliches, sind hier die Stoßrichtung.“ Am meisten lasse sich jedoch einsparen, wenn Peripherieeinheiten nicht oder in geringerer Stückzahl nötig sind.

Diesen Gedanken greift auch MAG auf. Der Maschinenbauer zeigt in Hannover erstmals eine neue Variante seines Bearbeitungszentrums Specht. Beim E-Specht 600 elimierten die Ingenieure den größten Energieverbraucher einer Werkzeugmaschine – die Hydraulik. Elektromechanische Aktuatoren ersetzen die ölbetätigten Komponenten komplett – beim Werkzeughandling, im Rundtisch, den Spannsystemen, der Spindel und beim Palettenwechsler. Damit verspricht das hydraulikfreie Zentrum laut den Göppingern sauberes, platzsparendes und effizientes Arbeiten. Dem Anwender bringt der Hydraulikverzicht laut MAG neben dem Umweltaspekt einen dreifachen Nutzen: Entfallende Wartungsmaßnahmen und die Schonung der Baugruppen reduzieren die Betriebskosten. Hallenfläche und Energie werden eingespart. Und nicht zuletzt sollen die Zykluszeiten sinken.

IfW-Chef Heisel erwartet von der EMO, dass die Vision einer nachhaltigen, emissionsarmen und ressourcensparenden Fabrik ein Stückchen mehr zur Realität wird.

Haider Willrett haider.willrett@konradin.de

Gemeinschaftsstand Nachhaltige Produktion

Zur EMO 2011 tritt die Werkzeugmaschinenindustrie bereits zum vierten Mal auf einer Messe unter der Marke Blue Competence auf. Rund 30 Unternehmen der Branche präsentieren auf dem Blue Competence-Gemeinschaftstand (Halle 16, Stand E04) ihre Lösungen zur Nachhaltigkeit in der Industrieproduktion. Im Vordergrund steht das Thema Energieeffizienz. Organisiert wird der Stand vom EMO-Veranstalter VDW (Verein Deutscher Werkzeugmaschinenfabriken), Frankfurt/M.

„Wir unterstreichen damit das Engagement der europäischen Werkzeugmaschinenindustrie für das Thema Ökodesign, das die Branche in den kommenden Jahren noch sehr intensiv beschäftigen wird“, erläutert Dr. Wilfried Schäfer, Geschäftsführer des VDW. Die Unternehmen zeigen Lösungen, mit denen sie die laufenden Betriebskosten ihrer Produkte senken und gleichzeitig positive ökologische Effekte realisieren. „Insbesondere die erstmalige Teilnahme von drei Unternehmen aus der Schweiz und Finnland unterstreicht den internationalen Anspruch von Ökodesign“, so Schäfer weiter. Nachhaltigkeit könne auf Grenzen keine Rücksicht nehmen.

Mehr als 30 Unternehmen sind inzwischen Alliance Member von Blue Competence. Sie haben die Nutzungsbedingungen der Marke unterschrieben und sich damit zu ihrer Verantwortung für Umwelt und Klimaschutz bekannt. Zudem sei die Marke Blue Competence vom VDMA seit Mitte des Jahres für den gesamten Maschinenbau etabliert. hw

Unsere Webinar-Empfehlung

XR-Lösungen als sinnvolles Werkzeug im Service. Komplexität reduzieren und Wissen einfacher sowie verständlich zur richtigen Zeit, am richtigen Ort, im richtigen Format ausspielen.

Teilen: