Wissenschaft und Industrie entwickeln rasant verbesserte und neue Werkstoffe, die den wachsenden Anforderungen gerecht werden sollen. Deren Bearbeitung mit konventionellen Verfahren bereitet allerdings vielfach Probleme oder ist gar nicht mehr möglich. Jetzt kommt die Lösung aus der Lasertechnik. Mit Ultrakurzpulslasern lassen sich praktisch alle Werkstoffe problemlos bearbeiten.

Ob Leichtbau, Miniaturisierung oder Leistungssteigerung, all diese Entwicklungen stellen ständig steigende Anforderungen an die Werkstoffe. Forscher und Entwickler überwinden bisherige Grenzen mit atemberaubender Rasanz und stellen immer leistungsfähigere und den gestiegenen Anforderungen angepasste Werkstoffe zur Verfügung. Dabei reicht das Spektrum von hoch- und höchstfesten Stählen über Titan-, Aluminium-, Magnesium- und Manganlegierungen sowie Keramiken bis hin zu einer Vielzahl von Kunststoffen und Faserverbundwerkstoffen.

Allerdings bringt diese Entwicklung auch eine Reihe von Problemen hinsichtlich der Bearbeitbarkeit dieser Werkstoffe mit sich. Klassische mechanische Bearbeitungsverfahren stoßen vielfach an ihre Grenzen, müssen modifiziert werden oder versagen. Auch der Laser, inzwischen ein etabliertes Werkzeug in der Bearbeitung, bereitet Probleme durch die Einbringung von Wärme. Bei dadurch oft unsauberen Schnittkanten und der erforderlichen Nachbearbeitung – wenn diese überhaupt technisch möglich ist – bleibt die Wirtschaftlichkeit auf der Strecke.

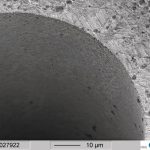

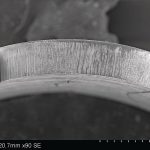

Dennoch ist es die Lasertechnik, die jetzt den Weg zur Lösung dieser Probleme frei macht. Denn mit der Gattung der Ultrakurzpulslaser (UKP-Laser) stellt sie dem Markt ein Werkzeug zur Verfügung, dem sich kein Werkstoff mehr widersetzen kann. Diese in den letzten Jahren entwickelten Strahlquellen mit Pulslängen im Pikosekunden- und Femtosekunden-Bereich bringen enorme Pulsleistungen bei geringsten Pulsenergien mit sich. Bei einem typischen Pikosekundenlaser mit einer Leistung von 50 W beispielsweise liegt die Pulsleistung bei 20 MW bei einer Pulsenergie von nur 200 µJ. Das bewirkt, dass das Material direkt verdampft, keine Wärme an das Umfeld abgegeben wird und somit auch keine thermischen Schädigungen auftreten können.

Das hebt auch Dr. Arnold Gillner hervor: „Der große Vorteil dieser Laser ist der extrem geringe thermische Einfluss.“ Im Grunde genommen könne man jetzt alle Materialien damit bearbeiten, unterstreicht der Leiter des Kompetenzfeldes Abtragen und Fügen am Fraunhofer-Institut für Lasertechnik (ILT) in Aachen die Bedeutung dieser Laser. Weder Absorption, noch Härte oder Verdampfungstemperatur spielten hier eine Rolle. „Eigentlich sind Ultrakurzpulslaser ein neues Werkzeug“, betont er, „so sagen das auch große Laserhersteller wie Trumpf oder Rofin.“

Mit der TruMicro Serie 5000 bringt zum Beispiel die Trumpf Laser- und Systemtechnik GmbH in Ditzingen – Weltmarkt- und Technologieführer im Bereich industrieller Laser und Lasersysteme – Ultrakurzpulslaser mit Laserleistungen von bis zu 100 W und Pulsenergien bis zu 500 µJ auf den Markt. Die extrem kurzen Pulse von weniger als 10 ps verdampfen nahezu jedes Material so schnell, dass keine Wärmeeinflusszone erkennbar ist. „Mit diesen Pikosekundenlasern ermöglichen wir die industrielle, kalte Bearbeitung bei höchster Reproduzierbarkeit durch die Stabilität der Laser“, betont Dr. Oliver Heckl, Produktmanager Mikromaterialbearbeitung.

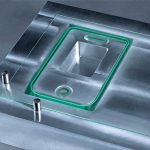

Vor allem bei der Bearbeitung von spröden und sprödharten Materialien sieht Christof Siebert Fortschritte. „Wenn es beispielsweise darum geht, kleinste Bohrungen in Keramik einzubringen, ist der Laser im Vorteil, weil konventionelle Methoden auf Schwierigkeiten stoßen“, erklärt der Leiter Branchenmanagement Mikrobearbeitung bei der Trumpf Laser- und Systemtechnik GmbH. Das Problem bei mechanischer Bearbeitung von Sprödmaterial bestehe darin, dass eine Kraft aufgebracht werden müsse. Das berge die Gefahr, das Bauteil zu zerstören oder durch die mechanischen Kräfte Risse in das Material zu induzieren, die das Bauteil schwächen würden. Darüber hinaus sei auch der Werkzeugverschleiß sehr hoch. Weitere Beispiele seien gehärtetes Glas, das wegen seiner Festigkeit mechanisch nur sehr schwer und mit hoher Nacharbeit zu bearbeiten sei, oder auch Saphir, zum Beispiel als LED-Träger oder in anderen Anwendungen, wo kleine Scheibchen mit dem Laser ausgeschnitten würden. „Und schließlich sind da auch Hartstoffe wie PKD (polykristalliner Diamant) oder Hartmetalle zu nennen, bei deren Bearbeitung der Laser Vorteile gegenüber dem Erodieren hinsichtlich der Kantenqualität aufweist“, hebt Siebert hervor.

Branchenmäßig sieht er die derzeit größten Einsatzgebiete für UKP-Laser im Bereich der Flachbildschirme und hier vor allem im Bereich der mobilen Geräte, also Smartphone-Displays. Ein weiterer großer Bereich liege in der Herstellung von Halbleitern, zum Beispiel beim Waferschneiden. Aber auch die Bearbeitung von PCB, also das Schneiden und Bohren flexibler Leiterplatten, spiele eine große Rolle. Immer mehr Funktionen bei steigender Leistungsfähigkeit erhöhten die Packungsdichte. „Da müssen Strukturen kleiner werden, Bohrungen kleiner werden, und das bei einer sehr hohen Qualität“, sagt Siebert, „denn bei der hohen Packungsdichte dürfen keine negativen Einflüsse auf das Werkstück ausgeübt werden.“ Alles das seien Gründe dafür, dass UKP-Laser zum Einsatz kämen.

Eine nicht unbedeutende Rolle für den Einsatz der UKP-Laser spielt auch die Fotovoltaik. Für den teilweisen Abtrag aufgebrachter dünner Schichten auf Glas oder Silizium – zur Durchkontaktierung oder um eine Isolation zu schaffen – sind diese Laser besonders geeignet und daher in den Prozessen auch schon sehr gut vertreten. Die äußerst kurzen Pulse und die hohen Spitzenleistungen machen es möglich, sehr empfindliche Schichten selektiv abzutragen. „Wenn der Markt im Moment auch eine strukturelle Schwäche aufweist, so wird er in Zukunft wie schon in der Vergangenheit ein wichtiges Einsatzfeld für den UKP-Laser sein“, ist Siebert überzeugt.

Neben dem Abtragen, Schneiden und Bohren hat auch das Strukturieren einen festen Platz beim Einsatz von UKP-Lasern. „So gibt es Applikationen, bei denen Oberflächen strukturiert werden, um bessere Oberflächenfunktionen zu erhalten, zum Beispiel zur Reibungsminimierung“, erklärt Dr. Gillner. In anderen Fällen erziele man weniger Reflektion, wenn zum Beispiel optische Elemente mit einer Nanostruktur versehen würden. „Wir haben auch Projekte, wo wir Glasfasern strukturieren, um ein geringeres Streuvermögen der Glasfaser für den medizinischen Applikator zu erzielen“, nennt Dr. Gillner weitere Beispiele für das Strukturieren. Der Ultrakurzpulslaser spiele also immer dann eine große Rolle, wenn es um hohe Detailgenauigkeit gehe.

Speziell durch den Einsatz neuer Materialien und die zunehmende Miniaturisierung stellt zum Beispiel die Medizintechnik heute höchste Anforderungen an die Bearbeitung. Viele Produkte werden immer kleiner, sollen möglichst einem geringen thermischen Einfluss unterliegen, sterilisations- und korrosionsbeständig sein und außerdem wirtschaftlich gefertigt werden, möglichst ohne Nacharbeit und Reinigungsaufwand. Dabei ist von Bedeutung, dass in der Medizintechnik eine große Produktvielfalt bei oft kleinen Losgrößen vorliegt. Messen wie die Lasys in Stuttgart, internationale Fachmesse für Laser-Materialbearbeitung, haben gezeigt, dass UKP-Laser Einzug halten in die Medizintechnik. Eine Größenordnung des Weltmarktvolumens dieses starken und wachstumsstabilen Marktes vermittelte Gerhard Hein, Geschäftsführer der VDMA Arbeitsgemeinschaft Laser und Lasersysteme für die Materialbearbeitung. Für das Jahr 2010 wurde es, je nach Abgrenzung, auf 100 bis 220 Mrd. Dollar geschätzt.

Gut etabliert in diesem Markt ist die im Jahr 2000 gegründete Swisstech Micromachining AG in Herisau/Schweiz. „Schon seit Jahren nutzen wir in unseren Anlagen erfolgreich Faserlaser mit mittleren Leistungen von 50 bis 400 Watt zum Feinschneiden von Stents sowie zum Schweißen und Bohren von weiteren medizintechnischen Produkten wie Hypotubes, Nadeln, Endoskope oder Kanülen“, berichtet Eduard Fassbind. „Mit Schnittbreiten von 10 bis 30 Mikrometern im produktiven 24/7-Betrieb erreichen unsere Laseranlagen MFT 80/120/160 Schnittgeschwindigkeiten von mehr als 3000 Millimeter pro Minute bei Faserlasern und bis rund 1000 Millimeter pro Minute bei Femtosekundenlasern mit einer Wiederholgenauigkeit von plus/minus 0,1 Mikrometer“, ergänzt er.

Schon früh hatte Swisstec die Vorteile der Ultrakurzpulslaser erkannt und entsprechende Systeme umfangreichen Tests unterzogen. Dabei hatte sich besonders bei Femtosekundenlasern ein großes Anwendungspotenzial in der Medizintechnik, der Sensorik und der Luft- und Raumfahrt gezeigt. „Wir haben viel in die Entwicklungsarbeit investiert, um den Anwendern einen komfortablen Zugang zur Ultrakurzpuls-Lasertechnik zu eröffnen“, so Fassbind. Mit der Laseranlage MFT 80 auf Basis eines Granitgestells sei dieses Entwicklungsziel erreicht worden. Bei einer Grundfläche von 0,8 x 0,8 m² sei die Maschine äußerst kompakt. „Bei gleichem Design kann zwischen Faser- oder Femtosekundenlaser frei gewählt und innerhalb überschaubarer Zeit umgerüstet werden“, hebt er hervor.

Der eingesetzte Femtosekundenlaser verfügt über einen minimalen Laserfokus von weniger als 10 μm. Die Leistung beträgt 10 W (optional bis 100 W) bei einer frei programmierbaren Pulsfrequenz zwischen 100 kHz und 1 MHz. Diese hohe Variabilität eröffnet ein breites Anwendungsfenster und Materialspektrum.

Interessant ist das Konzept damit vor allem für die Bearbeitung von Nitinol, Kobalt-Chrom, Titan, Magnesium oder temperaturempfindlichen (Bio-)Polymeren, wie sie häufig in der Stentproduktion anzutreffen sind. Auch in Bezug auf die Schnittgeschwindigkeit erreichen Femtosekundenlaser praxisgerechte Werte, beim Schneiden von Magnesium beispielsweise 800 mm/min bei einer Wanddicke von 150 µm.

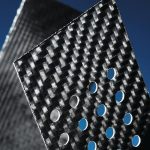

Der Blick geht aber auch in Richtung CFK-Bearbeitung, die bisher mit dem Laser schwierig und durch Nachbearbeitung oft aufwendig war. „Das ist die Zukunft“, sagt Fassbind, „wir haben schon erste Musterteile für CFK-Anwendungen geschnitten.“ Mit dem Ultrakurzpulslaser habe man einen absolut sauberen, scharfkantigen Schnitt hinbekommen. „Nichts ist rausgebrannt oder ausgefranst“, berichtet er.

Dr. Oliver Heckl sieht für Trumpf im Moment noch nicht den entsprechenden Markt für den Femtosekundenlaser: „Prinzipiell ist das Femtosekundenlaser-Konzept über das Scheibenlaser-Konzept abzubilden, wo Pulsdauern bis 100 Femtosekunden erreicht wurden.“ Sicher gebe es auch Anwendungen von hochempfindlichen Materialien, bei denen der Femtosekundenlaser Vorteile biete. „Wenn sich hier ein entsprechender Markt auftut, werden auch wir den Femtosekundenlaser anbieten“, versichert er.

Christof Siebert ist überzeugt, „dass viele potenzielle Anwender die Möglichkeiten der UKP-Laser noch gar nicht kennen und noch nicht wissen, was man damit alles machen kann.“ Er glaubt, dass gerade Anwendungen im Bereich der Elektronik noch weiter zunehmen werden. „Denn überall dort, wo schwierig zu bearbeitende Materialien und ein hoher Miniaturisierungsgrad zusammen kommen, wird der UKP-Laser noch viele weitere Anwendungen finden“, blickt Siebert in die Zukunft.

Dr. Rolf Langbein Fachjournalist in Rottenburg

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: