Angesichts der Menge und des Variantenreichtums an hochpräzisen Komponenten, die Wittmann Battenfeld für sein breites Programm an Kunststoffmaschinen benötigt, liegt die Komplettbearbeitung nahe. „Diese Fertigungsstrategie führten wir 1993 ein“, erzählt Martin Gorzolla. Als einer der Pioniere auf diesem Gebiet lieferte WFL Millturn mit einer M70 das passende Bearbeitungszentrum. 1995 folgte eine M50 Millturn. „Schon damals vereinten wir Dreh-, Bohr- und Fräsoperationen in einer Maschine“, ergänzt der Leiter der mechanischen Fertigung bei Wittmann Battenfeld.

Das Konzept der Komplettbearbeitung bietet entscheidende Effizienzvorteile in der Fertigung. Liegezeiten entfallen und zugleich ist die Flexibilität sichergestellt. Generell sinken die Durchlaufzeiten. „Vor allem aber war die hohe Genauigkeit eine der wichtigsten Anforderungen, an die Maschine.“ Im Lauf der Jahre folgten eine M60, eine M65, sowie eine M40 Millturn.

Breites Spektrum an Teilen

Als 2020 eine neue M30 Millturn angeschafft wurde, ersetzte diese Maschine die beiden älteren Modelle M70 und M50. Beim Kauf waren – neben der hohen Präzision – vor allem das Preis-Leistungs-Verhältnis und die Zuverlässigkeit wichtige Kriterien. „Ein weiterer ausschlaggebender Punkt war die Nähe zu WFL“, sagt Gorzolla. Das Service-Team sei bei Bedarf in nur zwei Stunden vor Ort. Auch sonst seien die Erfahrungen mit WFL durchweg positiv gewesen. „Deshalb gab es keine Überlegungen, zu einem anderen Anbieter zu wechseln.“

Teilespektrum der Millturns

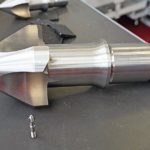

Das Spektrum der Werkstücke, die auf den Millturn Maschinen komplett gefertigt werden, reicht von Schneckenspitzen, der Plastifiziereinheit, Schwenkscheiben und Hohlwellen bis hin zu Holmen und viele weiteren Teilen. „Alles, was hochpräzise zu sein hat, kommt auf diese Maschinen“, erläutert Christian Grafl, Leiter der Instandhaltung. „Unsere Produkte werden sehr individuell ausgeführt. Deshalb fertigen wir keine großen Lose, oft sogar Einzelteile. Alles muss Just-In-Time bereitstehen.“

Einfache Programmierung

Darauf ist nicht nur die gesamte Fertigung und Montage ausgerichtet. Auch die Programmierung erfolgt sehr individuell. Das Programmierteam beherrscht diese Anforderungen perfekt. Mit dem Programmiersystem Exapt Plus können die CAD-Daten übernommen und die Programme schnell und zuverlässig erstellt sowie realitätsgetreu simuliert werden. Dank des optimierten Postprozessors werden die Programme vollautomatisch in maschinenlesbare Programme umgewandelt und über das interne Netzwerk an einen PC direkt neben der jeweiligen Maschine geschickt. Der Bediener ruft die Jobs auf, lädt die Programme in die NC-Steuerung und ordert über die interne Werkzeugverwaltung die nötigen Werkzeuge vom Lager, falls diese nicht schon im Magazin bereitstehen.

Fertigungszeit sinkt um 20 %

Werkstücke mit Durchmessern von 85 mm und Längen von bis zu 4200 mm werden aktuell auf den verschiedenen Millturns gefertigt. Dabei konnten die Bearbeitungszeiten um rund 20 % reduziert werden.

Mit einer Fräsleistung von 20 kW schafft es die M30, Werkstücke mit einem Maximaldurchmesser von 520 mm und Bearbeitungslängen von bis zu 2000 mm effizient zu bearbeiten. Zu den Merkmalen des Maschinenmodells gehören seine extreme Stabilität, Zuverlässigkeit und Präzision. Mit 4000 und 9000 min-1 am Hauptantrieb respektive an der Dreh-Bohr-Fräs-Einheit ist sie für alle Bearbeitungsaufgaben gut gerüstet.

Die Dreh-Bohr-Fräs-Einheit erlaubt mit ihrer starken Getriebespindel mit spielfreier B-Achse auch den Einsatz großer Bohrer und Fräser und daher hohe Vorschübe bei gleichzeitig großer Schnitttiefe. Das massive Schrägbett aus Grauguss sowie die WFL-typische Achsanordnung, bei der die Hauptzerspanungskräfte vertikal ins Bett geleitet werden, sorgen bei schweren Schnitten sowie bei der Hochpräzisionsbearbeitung ebenso für Stabilität wie die besonders breiten Führungsabstände, groß dimensionierte Führungen und minimale Distanzen von der Zerspanungsstelle zu den Führungen.

B-Achse für enge Toleranzen

Die fixen, glatten Leitbleche am unteren Schlitten gewährleisten einen perfekten Spänefluss. Engste Toleranzen in allen Winkellagen ermöglicht die hochgenaue, stabile B-Achse mit Direktmesssystem und zusätzlicher mechanischer Indexierung durch eine Hirth-Verzahnung. Generell setzt Wittmann Battenfeld auf Maschinen mit Reitstock. Zusätzlich ist ein stabiler Schlitten mit automatischer, selbstzentrierender Lünette aufgebaut. Diese Konfiguration ist flexibel und erlaubt das Bearbeiten vielfältiger Werkstücke bei minimalem Umrüstaufwand.

Für einen ausreichenden Werkzeugvorrat sorgt ein 40-fach-Scheibenmagazin. Beim Werkzeugsystem für die M30 Millturn entschieden sich die Verantwortlichen von Wittmann Battenfeld für Capto C6. Die Gründe dafür: Die Auswahl an Bohrstangen mit C6-Aufnahme, die hohe Stabilität und die Präzision.

Werkzeuge mit einer Länge bis 450 mm können in der Maschine eingesetzt werden. Hinsichtlich Kapazität des Magazins und Werkzeuglänge ist noch deutlich mehr möglich, hier aber nicht nötig.

Hochdruck bricht Späne

Besonders für verschiedene Innenbearbeitungen kommt eine 80-bar-Kühlmittelpumpe zum Einsatz. Die Standard-Frässpindel lässt nicht nur einen hohen Druck von bis zu 150 bar zu, sondern auch einen hohen Kühlmittelfluss durch die Spindel. Damit verbessern sich der Spanbruch, die Späneabfuhr und die Prozesssicherheit bei sämtlichen Bohroperationen spürbar.

WFL bietet auch eine zuverlässige Kühlmittelschnittstelle zum Werkzeug sowie abgestimmte Hardwarekomponenten, wie Hochdruckkühlmittelpumpen, Feinstfilter und Zusatzkühleinrichtungen. Damit lassen sich auch hochfeste Werkstoffe prozesssicher bearbeiten. Neben der Zeiteinsparung werden Prozesssicherheit und Oberflächengüte verbessert sowie eine kontrollierte Späneabfuhr erzielt. Die unerwünschte Werkstückerwärmung wird auf ein Minimum reduziert.

Die Zukunft im Blick

Wittmann Battenfeld hat sich zum Ziel gesetzt, seinen weltweiten Marktanteil bei Standardmaschinen zu erhöhen. Dazu gehört eine entsprechende Produktstrategie, die vom Unternehmen zielgerichtet verfolgt wird. Wichtig ist dabei vor allem die Fertigungs- und Produktionskompetenz für kritische Teile im Haus zu behalten und das notwendige Fertigungs-Know-how für Effizienzsteigerungen und Optimierungen aufzubauen.

Kontakt:

WFL Millturn Technologies GmbH & Co. KG

Wahringerstr. 36

A-4030 Linz

Österreich

www.wfl.at