In den nächsten fünf Jahren wollen Trumpf und das Fraunhofer IPA unter anderem Lösungen für eine bessere Datenqualität in der Produktion entwickeln. Denn: Hochwertige Daten sind die Voraussetzung, um mit Künstlicher Intelligenz eine Effizienzsteigerung zu erzielen. In diesem Zusammenhang forschen die Partner verstärkt am Thema „Erklärbarkeit von KI“. Das Ziel ist, die Arbeitsweise von neuronalen Netzen nachvollziehbar zu machen. Für die Blechfertigung ist das von großem Nutzen. Die Ergebnisse der Datenauswertung können dazu beitragen, die Qualität in der Produktion zu steigern sowie Kosten und Zeit zu sparen.

In der mit 2 Mio. Euro geförderten Forschungskooperation arbeiten zehn Spezialisten von Trumpf und IPA an den Projekten. „Wir möchten unsere führende Stellung bei KI in der Blechfertigung weiter ausbauen“, sagt Thomas Schneider, Geschäftsführer Entwicklung bei Trumpf Werkzeugmaschinen. Deshalb investiere das Unternehmen bereits heute in Zukunftstechnologien, die Kunden in der Blechfertigung künftig zu großen Effizienzgewinnen verhelfen und ihre Wettbewerbsfähigkeit steigern sollen.

Anspruchsvolle Produktionsplanung

Blechfertiger müssen häufig in kundenspezifischen Aufträgen Einzelteile oder Kleinserien herstellen. Motiviert durch den Onlinehandel aus dem Konsumbereich setzen die Kunden kurze Lieferzeiten bei zuverlässiger Termineinhaltung als selbstverständlich voraus. Viele fordern darüber hinaus Expressaufträge. Hinzu kommt ein hoher Preisdruck bei gleichbleibenden oder steigenden Qualitätsanforderungen. Eine Vielzahl von Kleinaufträgen mit unterschiedlichsten Fertigungsdurchläufen sind terminlich und kostenseitig zu planen sowie im Auftragsdurchlauf in Echtzeit zu überwachen und reaktionsschnell zu steuern. Dies gilt im besonderen Maße für Expressaufträge, die bereits zugesagte Aufträge terminlich nicht gefährden sollen.

Datenqualität als Enabler

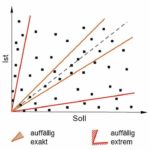

Vollständige, aktuelle und korrekte Bewegungs- und Stammdaten bilden die Basis einer wirkungsvollen Produktionsplanung und -steuerung (PPS). Doch in der Praxis fällt es bis heute vielen erstaunlich schwer, eine angemessene Datenqualität sicherzustellen: Fehlende, falsche oder zu späte Rückmeldungen zum Auftragsfortschritt oder zum Maschinenzustand sind nach wie vor typisch. Um die verfügbare Datenqualität objektiv zu bewerten, entwickelte das Projektteam eine Bewertungsmethode zur Datenqualität und wendete diese Trumpf-intern als auch bei Kunden anonymisiert an. Ein anschauliches Beispiel bildet die sogenannte „Sternenhimmelanalyse“. Sie vergleicht Datenpaare von Soll- und Ist-Werten und visualisiert die Ergebnisse. So zeigt beispielsweise die Analyse der Bearbeitungsdauer an einer Maschine:

- Auffällige Extreme: Soll- und Ist-Werte weichen auffällig stark voneinander ab (roter Bereich). Diese Prozesse sind also sehr unsicher. Das deutet entweder auf technische Ursachen wie Bearbeitungen im technologischen Grenzbereich hin oder die Mitarbeiter halten Organisationsregeln nicht konsequent ein.

- Auffällig Übereinstimmungen: Entlang der Winkelhalbierenden (gelber Bereich) weichen Soll- und Ist-Werte auffällig gering ab. Hier gilt: Entweder ist die Messgenauigkeit zu gering oder die Mitarbeiter haben die Daten manipuliert, damit Vorgesetzte möglichst nicht nachfragen.

Analyse zeigte mangelhafte Datenqualität

Die Analyse der Kundendaten machte große Mängel in der inhaltlichen Datenqualität sowie der Zugriffsmöglichkeiten deutlich. Die Daten waren unvollständig, inkonsistent oder nicht plausibel: Teils waren weniger als 50 % der Daten vollständig; von diesen zeigten wiederum über 30 % inhaltliche Auffälligkeiten. Teilweise wurden wichtige Kenngrößen gar nicht erfasst. Durch die in der Voruntersuchung nachgewiesenen Defizite in der Datenqualität ist eine wirkungsvolle Produktionssteuerung nicht möglich. Deshalb liegt der Projektschwerpunkt zunächst darauf, die Datenqualität in der Blechfertigung zu verbessern.

Trackingsysteme verbessern Datenqualität

Grundsätzlich sind organisatorische und technische Maßnahmen denkbar. Um die Mitarbeiter von der lästigen und nicht-wertschöpfenden Routinetätigkeit der Rückmeldung zu entlasten, verfolgt das Projekt die Umsetzung technischer Maßnahmen weiter. Die Vision einer weitgehend automatisierten Bewegungsdatenerfassung erfordert ein geeignetes Trackingsystem. Dieses soll den Auftrag auf seinem Produktionsweg verfolgen und die erforderlichen Informationen bereitstellen. Das von Trumpf entwickelte System Track & Trace verfolgt den Produktionsweg auftragsgenau, ersetzt so die manuelle Buchung durch den Mitarbeiter und verbessert die Datenqualität deutlich. Erst ein solcher Ansatz schafft die Grundlagen für eine verbesserte PPS und weist den Weg Richtung selbststeuernder Produktion.

Partner arbeiten schon länger zusammen

Trumpf und das IPA arbeiten beim Thema Smart Factory bereits seit fünf Jahren zusammen. Erste Ergebnisse stehen jetzt vor der Marktreife. Hierzu gehört das Assistenzsystem „Sorting Guide“, das Mitarbeiter beim Absortieren von lasergeschnittenen Blechbauteilen unterstützt. Die KI-Lösung erkennt den Entnahmevorgang und stellt dem Werker automatisch alle notwendigen Informationen für die Intralogistik zur Verfügung. So stellt es zusammengehörende Blechteile in verschiedenen Farben übersichtlich dar, etwa anhand des Auftrags, des Kunden oder des nachfolgenden Bearbeitungsschrittes.

Im Zuge der neuen Forschungspartnerschaft sollen auch bisherige Projekte fortgeführt werden. „Seit Jahren arbeitet Trumpf mit uns gemeinsam am Thema vernetzte Produktion, weil das Unternehmen – ebenso wie wir – die Entwicklungen rund um Industrie 4.0 als große Chance erkennt“, sagt Prof. Thomas Bauernhansl, Leiter des Fraunhofer IPA. „Die nächsten Jahre werden deshalb so spannend sein, weil sie alles entscheiden. Wir erwarten, dass die Corona-Pandemie hier wie ein Katalysator wirkt: Diejenigen, die vorbereitet sind, werden die sich daraus ergebenden Opportunitäten massiv nutzen können. Nun wird sich also auch zeigen, ob wir uns mit den Arbeiten in den gemeinsamen Projekten gut für die Zukunft vorbereitet haben.“ (mw)

Kontakt:

Trumpf GmbH + Co. KG

Johann-Maus-Straße 2

71254 Ditzingen

Tel.: +49 7156 303–0

www.trumpf.com

Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA

Nobelstr. 12

70569 Stuttgart

Tel.: +49 711 970–1800

www.ipa.fraunhofer.de

Hier finden Sie mehr über: