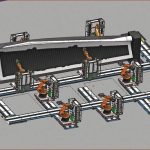

Acht kooperierende Roboter steigern die Produktivität beim Aufbau großflächiger CFK-Teile massiv. Im Vergleich zu bestehenden Fertigungslösungen sollen die Legeraten um das 10- bis 15-fache steigen. Eine wesentliche Herausforderung bei der Entwicklung bestand für die Projektpartner DLR und MAG in der zentralen Steuerungstechnik für das System.

Die wesentliche Produktivitäts-Kennzahl bei der Verarbeitung von vorimprägnierten Faserverbundwerkstoffmatten, so genannter Prepregs, stellt die Menge an Material dar, die ein System pro Stunde auf das Formwerkzeug aufbringen kann. Mit den aktuell eingesetzten Tape-Laying- und Fiber-Placement-Anlagen sind effektive Legeraten von 4 bis 12 kg/h zu erreichen. Aus wirtschaftlicher Sicht sind jedoch effektive Legeraten von 100 bis 150 kg/h und mehr pro Fertigungssystem gefordert. Somit sind neue Produktionslösungen für die Verarbeitung von Leichtbauwerkstoffen nötig, die in der Lage sind, diese Produktivität zu gewährleisten.

Ein neuartiger Fertigungsansatz soll die Diskrepanz zwischen aktuell möglicher und zukünftig geforderter effektiver Legerate minimieren. Das Projekt „Grofi“ ist eine Gemeinschaftsentwicklung des Deutschen Zentrums für Luft- und Raumfahrt (DLR) und des Werkzeugmaschinenherstellers MAG. Das Unternehmen entwickelte schon vor mehr als 30 Jahren die ersten industriell einsetzbaren Systeme zur automatisierten Verbundwerkstoffverarbeitung. Diese so genannten Tape-Laying- und Fiber-Placement-Anlagen sind bisher Stand der Technik. Im CFK Nord in Stade entsteht jetzt ein roboterbasiertes Fertigungssystem für koordinierte Legeprozesse, das die Produktivität bestehender Lösungen um das 10- bis 15-fache übertreffen soll.

Grofi ist laut Dr. Matthias Meyer ein in verschiedener Hinsicht bahnbrechendes Projekt. Der Vice President Composites Technology bei MAG erläutert: „In Stade entsteht der erste taktfähige Prozess für Composite-Bauteile. Das Konzept mit zentral gesteuerten, kooperierenden Roboterplattformen stellt eine neuartige Form der kollektiven Bauteilfertigung dar.“ Durch neu entwickelte Lösungen im Bereich der Steuerungstechnik und Automatisierung wurden die Voraussetzungen geschaffen, um die Legeraten zu vervielfachen, ohne Einbußen bei den Genauigkeiten und der Qualität hinnehmen zu müssen. „Im Rahmen des Grofi-Projekts werden sowohl grundlegende Forschungs- und Entwicklungsarbeit geleistet als auch Möglichkeiten geschaffen, prototypisch Fertigungskapazitäten auf industriellem Niveau zu untersuchen“, fährt der promovierte Ingenieur fort.

Das System basiert auf autonomen Roboterplattformen, die mit technologisch anspruchsvollen Composites-Legeköpfen ausgestattet sind und Kohlefaserverbund-Bauteile automatisiert aufbauen. Dabei kommen mit dem Tapelegen und dem Fiber Placement verschiedene Technologien zum Einsatz. Die autonomen, koordinierten Roboterplattformen ermöglichen zum einen die Parallelisierung der Ablege-, Wartungs- und Bestückungsprozesse, zum anderen sind damit flexiblere Prozesssteuerungen und Legeverfahren realisierbar. Mehrere Einheiten bearbeiten koordiniert ein Bauteil, teilen sich die Aufgaben, springen füreinander ein und können auf eine veränderte Fertigungssituation flexibel reagieren. Durch die Entwicklung dieses zukunftsweisenden Fertigungssystems für komplexe CFK-Bauteile können die Roboterplattformen in Verbindung mit einer geeigneten NC-Steuerung für verschiedenste Aufgaben und Funktionen ausgelegt werden.

Über die erhöhte Ausbringung hinaus ergeben sich signifikante Kostenvorteile gegenüber herkömmlichen Portal- oder Gantry-Systemen durch den Einsatz von Standard-Industriekomponenten und die Anwendung etablierter Steuerungstechnik. Die Herausforderung war, die Vorteile einer Roboteranwendung mit der Qualität und Produktivität von Tape-Laying- und Fiber-Placement-Anlagen in Einklang zu bringen. Dies wird erreicht durch die Ausstattung der Roboter mit CNC-Achsen, den Einsatz modernster Messtechnik und ein intelligentes Führungs- und Materialhandhabungskonzept. „Bahngenauigkeiten von einem Zehntel Millimeter auf 20 Meter waren für Roboterkinematiken nur durch die Entwicklung einer leistungsstarken Steuerung möglich. Die hiermit auch verbundene offene Architektur erlaubt prinzipiell Systeme mit nahezu beliebig vielen NC-Achsen“, beschreibt Meyer.

Eine bedeutende Rolle spielte bei der Entwicklung auch die Computerunterstützung durch erprobte Software, die bei MAG seit Jahrzehnten eingesetzt und weiter entwickelt wird und bei Programmierung, Simulation und Prozesssteuerung zum Einsatz kommt.

Die Faserablage mit autonomen Einheiten erfordert selbstverständlich auch deren Koordination. Dazu wurden die Offline-Programmierung sowie die Simulation weiter entwickelt und über verschiedene Simulationsstufen (beispielsweise Parameter-Optimierungen, Coverage und Program Generator) die entsprechenden NC-Programme erzeugt, so dass ausgehend vom Design-Konzept die Faserablage mit entsprechenden autonomen, koordinierten Einheiten abbildbar und in der Fertigung umsetzbar ist. Neben den Anforderungen hinsichtlich Produktivität wurde bei der Entwicklung und Auslegung des Fertigungssystems sowie der Systemarchitektur den Anforderungen hinsichtlich Sicherheit ebenfalls Rechnung getragen. So realisierten die Ingenieure unter anderem eine dynamische Kollisionskontrolle.

In die Entwicklungsarbeit waren auch Anwender aus der Flugzeugindustrie eingebunden, die schon jetzt die Möglichkeit haben, erste Ergebnisse zu evaluieren. Erste Systeme im Feld sollen mit acht Roboter-Shuttlen arbeiten und Rumpfschalen, Rumpfbarrels, Flügelschalen, Seitenleitwerksschalen und weiteren Bauteile für Flugzeuge der New-Short-Range-Klasse aufbauen. Durch den vermehrten Einsatz von CFK sollen künftige Flugzeuge noch leichter und damit wirtschaftlicher und umweltfreundlicher sein. Die großen Flugzeughersteller Airbus und Boeing gehen in den kommenden 20 Jahren von einem Bedarf von 28 000 bis 34 000 neuen Flugzeugen aus. Allein der Bedarf an CFK-Bauteilen in der New-Short-Range-Klasse übersteigt die derzeit verfügbaren Produktionskapazitäten um ein Vielfaches.

Doch Grofi soll nicht nur helfen, diese Kapazitätslücke zu decken. „Über die Aerospace-Industrie hinaus und auch jenseits der reinen Composites-Anwendungen bestehen zahlreiche weitere Einsatzmöglichkeiten“, so Meyer. „Fahrzeugsäulen, Strukturbauteile im Fahrzeugboden oder Karosserieelemente sind genauso denkbar wie hybride Prozesse unter Einsatz weiterer Materialien, um etwa Verstärkungsflächen in ein Bauteil mit einzubringen.“ Grofi ist laut Meyer ein Meilenstein in der Verarbeitung von Composites. „Das Konzept stellt aber auch einen allgemeinen Fortschritt in der roboterbasierten Fertigung dar und bietet großes Potenzial über das Projekt hinaus.“

Joachim Jäckl MAG IAS GmbH, Göppingen

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: