In der heutigen Fertigungstechnik hat die effiziente Auslegung von Prozessen und Prozessketten bei gleichbleibend hoher Werkstückqualität höchste Bedeutung. Das Hartdrehen kann durch gesteigerte Zeitspanvolumina den zusätzlichen Schleifprozess ersetzen und verzichtet dabei weitestgehend auf Kühlschmierung.

Das durch den Härteprozess schwer zerspanbare Gefüge sowie die ausbleibende Prozesskühlung bedingen allerdings hohe thermo-mechanische Belastungen der Bauteilrandzone und können dort zu Schäden führen. Neben Eigenspannungen sind auch Gefügeveränderungen möglich, beispielsweise die Ausbildung weißer Schichten. Diese können die Lebensdauer der Bauteiloberfläche erheblich reduzieren. Im Zuge dieser Problematik ermöglicht erst die genaue Kenntnis der vorherrschenden Belastungszustände in der Werkstückrandzone eine effektive Prozessführung und -regelung.

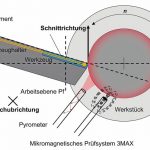

Gefüge- und Eigenschaftsänderungen in der Werkstückrandzone werden in der Hartdrehbearbeitung vom auftretenden Kollektiv aus thermischen und mechanischen Belastungen bestimmt. Die genaue Kenntnis dieser Lastkollektive ist daher notwendig, um unerwünschte Randzonenzustände zu vermeiden. Mit Hilfe industriell verfügbarer Sensorik, etwa Dynamometer und Pyrometer, ist es möglich, Kräfte und Temperaturen während des Hartdrehens zu erfassen. Diese Prozesszustandsgrößen erlauben allerdings lediglich eine punktuelle oder integrale Überwachung und eignen sich aufgrund der schlechten Zugänglichkeit der Zerspanzone nur begrenzt dazu, einen Prozess effektiv zu überwachen.

Messtechnik im Labormaßstab dagegen ermöglicht eine Überwachung mit hoher Zeit- und Ortsauflösung im kHz- und µm-Bereich. Auf diese Weise ist es mit Hilfe von numerischen oder analytischen Modellen möglich, das thermo-mechanische Lastkollektiv der Bauteilrandzone zu bestimmen und vorherzusagen, ob sich die Eigenschaften in der Werkstückrandzone ändern. Auch die tatsächlichen Randzoneneigenschaften, wie der Eigenspannungszustand und die Gefügestruktur zu bestimmen, ist Stand der Technik.

Der Zusammenhang zwischen Messgrößen, geringer Zeit- und Ortsauflösung – wie sie im industriellen Maßstab zum Einsatz kommen – und hochaufgelösten thermo-mechanischen Lastkollektiven ist dagegen bis heute weitestgehend unbekannt. Am Werkzeugmaschinenlabor WZL der RWTH Aachen wird diese Forschungslücke nun geschlossen: Forschungsseitig verfügbare Erkenntnisse werden mit praxistauglicher Sensorik verbunden. Darauf aufbauend soll eine effiziente Prozessregelung realisiert werden, welche bei steigender Produktivität unerwünschte Bauteilrandzoneneigenschaften verhindert.

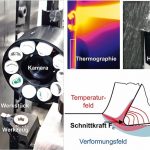

In Zusammenarbeit mit dem Institut für Eisenhüttenkunde (IEHK) der RWTH Aachen wird der orthogonale Schnitt als Analogieprozess untersucht. Hierbei kommt eine hochauflösende Thermographiekamera in Verbindung mit einem High-Speed-Double-Shutter-Kamerasystem zum Einsatz. Dieses bildet im zeitlichen Abstand von bis zu 200 ns zwei hochauflösende Bilder ab (etwa sechs Megapixel bei einem Bildfeld von circa 1 mm2). Im Anschluss daran wird die Technik der Digital Image Correlation (DIC) genutzt, um zu bestimmen, wie sich einzelne Werkstoffpartikel verformen und bewegen. Auf diese Weise ist es möglich, ein Dehnungsfeld im gesamten relevanten Bereich der Zerspanzone abzuleiten und mit dem Temperaturfeld zu verbinden. Nachdem das thermo-mechanische Belastungskollektiv der Zerspanzone mit hoher Zeit- und Ortsauflösung bekannt ist, kann es mit den auftretenden Randzoneneigenschaften korreliert werden. So ist eine Vorhersage zum Beispiel von weißen Schichten in Abhängigkeit der Prozesszustandsgrößen möglich.

Im zweiten Projektabschnitt sollen die Erkenntnisse auf den Drehprozess übertragen werden. Neben industrieller Sensorik wie Pyrometrie und Kraftmessung kommen auch mikromagnetische Prüfsysteme zum Einsatz: Sie detektieren Gefügeveränderungen in der Bauteilrandzone zerstörungsfrei. Durch analytische oder numerische Modelle können gering aufgelöste Messgrößen wie die lokal erfasste Temperatur hinter der Zerspanzone mit einer Eigenspannungs- oder Härteänderung der Werkstückrandzone korreliert werden.

Im dritten und letzten Arbeitsschritt entwickelt das WZL eine modellprädiktive Regelung. Sie soll ein präventives Eingreifen in den Prozess ermöglichen und so ungewünschte Randzoneneigenschaften vermeiden. Das bereits umgesetzte Konzept einer modellgestützten prädiktiven Regelung (MPR) optimiert die Zustandsregelung und berücksichtigt den benötigten Stellaufwand. Hierdurch wird nicht nur die Begrenzung der Stell-, Zustands- und Regelgrößen berücksichtigt: Vielmehr können Störgrößenverläufe wie beispielsweise der Werkzeugverschleiß direkt in die Regelung eingebunden werden.

Das auf drei Jahre angelegte Forschungsvorhaben mit dem Titel: „Modellgestützte Regelung der Randzoneneigenschaften beim Hartdrehen“ wird im Rahmen des Schwerpunktprogramms SPP 2086 der Deutschen Forschungsgemeinschaft (DFG) gefördert.

7. HPC-Konferenz in Aachen

Einblicke in Forschungsergebnisse und Industrieerfahrung zum Thema Hochleistungszerspanung erhalten Besucher der

7. Aachener High-Performance-Cutting (HPC)-Konferenz am 23. und 24. Oktober 2018 am Werkzeugmaschinenlabor WZL der RWTH Aachen. Weitere Informationen sowie das Konferenzprogramm finden Sie unter www.hpc-konferenz.de