Euroroll wagte den Umstieg vom herkömmlichen MIG/MAG- aufs Impulsschweißen und erntete damit großen Erfolg: „Wir schweißen jetzt so sauber wie sonst nur mit der WIG-Technik“, sagt der Produktionsleiter. Durch Wegfall von Nacharbeiten stieg der Durchsatz fast bis aufs Doppelte.

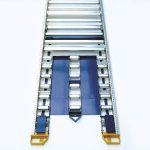

Die Euroroll Beckmann GmbH & Co. KG entwickelt, produziert und vertreibt Rollenschienen und Bremsrollen in zahlreichen Größen und Varianten bis hin zu Palettenrollbahnen für komplette Durchlaufregale. Eingesetzt werden die Produkte in der Logistik wie in Versandlagern zur Kommissionierung von Gütern aller Gewichtsklassen, von Medikamenten bis hin zu Zeitschriften, Büchern und Getränken. Wie bei allen stahlverarbeitenden Betrieben ist das Schweißen einer der wichtigsten Fertigungsschritte: Unter den rund 70 Mitarbeitern von Euroroll in Ascheberg-Herbern sind acht Schweißer.

Seit Beginn des Jahres 2011 werden die Stahlkomponenten der Förderregale im Materialdickenbereich zwischen 2 und 10 mm mit der Impulsstromquelle Megapuls 250 der Rehm GmbH & Co. KG Schweißtechnik, Uhingen, gefügt. Bis Ende 2010 arbeiteten die acht Schweißer des westfälischen Betriebs mit herkömmlichen MIG/MAG-Stromquellen. Die meisten Schweißungen lagen im Bereich des Übergangslichtbogen, was zu starker Spritzerbildung führte. Da sie im Sichtbereich angeordnet sind und anschließend lackiert werden, konnte die geforderte Oberflächengüte nur durch aufwändige Nachbearbeitungen erreicht werden.

Die Lösung für spritzerarmes Schweißen hielt vor rund acht Monaten in Form der Rehm-Pulsstromtechnologie Einzug. Auf Initiative des lokalen Rehm-Vertriebspartners Hubert Wentingmann (Baumberger Schweißtechnikhandel GmbH & Co. KG) hatte Stefan Jehle, Leiter Betriebs- und Produktionssteuerung bei Euroroll, zuvor bei einem benachbarten Unternehmen die allgemeinen Vorzüge der Impulsgerätetechnik in Augenschein genommen: Die Argumente für ein spritzerarmes Schweißen, kaum Nacharbeit, den Wegfall von Trennspray und daher große Kosten- und Zeitersparnis überzeugten Jehle. Er entschied sich für den gleichen Gerätetyp und orderte sechs voll digitalisierte Inverter-Impulsstromquellen Megapuls 250 von Rehm.

Dass sich das MIG/MAG-Impulsschweißen noch nicht in allen Industriezweigen etabliert hat, liegt hauptsächlich daran, dass trotz der Effizienz des Verfahrens bei den Schweißern vor Ort Vorbehalte bestehen, die meist mit dem längeren Lichtbogen zusammenhängen. Ob der Lichtbogen zu lang oder zu kurz ist, erkennt ein erfahrener Schweißer bei konventionellen Schweißgeräten am Geräusch. Die Impulstechnik weist jedoch eine andere Akustik auf, was Anwender zunächst irritiert. Sehen sie dann allerdings die resultierende Schweißnaht, sind sie schnell von dem neuen Verfahren überzeugt (Foto links).

Digitale Pulsanlagen vereinfachen die Einstellung der Parameter soweit, dass der Bediener lediglich Werkstoff, Drahtdurchmesser und Schutzgas eingeben muss. Für die meisten häufig vorkommenden Schweißaufgaben sind ideale Kennlinien gespeichert, so dass das Gerät selbständig die optimalen Kennwerte konfiguriert. Die Leistung lässt sich am Drehknopf stufenlos einstellen.

Die entscheidende Eigenschaft der Impuls-Lichtbogentechnik ist der exakt dosierte Tropfenübergang: Indem der Ausgangsstrom kontinuierlich gemessen und im idealen Stärkenbereich gehalten wird, werden Kurzschlüsse und damit Spritzer vermieden und der Werkstoffübergang präzise gesteuert. Ein Signalprozessor verhindert einen zu schnellen Anstieg des Stromes, so dass beim Wiederzünden des Lichtbogens nahezu keine Spritzer entstehen. Die integrierte Doppelpuls-Funktion der Rehm-Anlage sorgt zusätzlich dafür, dass mehr Energie in der Aufschmelzphase, weniger Energie in der Abkühlphase und bei jedem Impuls nur ein Tropfen Zusatzwerkstoff eingebracht wird.

Seit der Umstellung auf Pulsanlagen wird bei Euroroll quasi spritzerfrei geschweißt. „Wir können acht Stunden am Tag schweißen und müssen nicht mehr die Hälfte der Zeit Schweißteile putzen“, berichtet Schweißer Eugen Keller. „Auch wenn wir mit verschiedenen Materialstärken zwischen 2 und 6 mm arbeiten, schweißen wir so sauber, wie es sonst nur mit der WIG-Technik möglich ist.“ Begeistert sind die Praktiker vor allem von der softwaregesteuerten Lichtbogenlängenregelung, die Toleranzen bei der Brennerführung automatisch ausgleicht. Das Ergebnis sind WIG-ähnliche Schweißnähte ohne Nacharbeit.

„Wir haben die Umstellung vom konventionellen MIG/MAG- auf das Pulsverfahren ohne Schulung gemeistert“, erinnert sich Produktionsleiter Stefan Jehle an die Einführung der sechs neuen Schweißgeräte. Nachdem die Skepsis vor dem längeren Lichtbogen und der leisen Akustik der Anlage überwunden war, überzeugten die schmalen Nähte, die seitdem mit reduzierter Wärmeeinbringung sauber geschweißt werden können. Mit der Umstellung auf die Rehm-Impulsstromquellen gehören teure Vor- und Nacharbeiten der Vergangenheit an. Zuvor hat im Schnitt jeder Schweißer bis zu zwei Dosen Schweißtrennspray pro Tag verbraucht. Zudem mussten die Mitarbeiter etwa genauso lange nachbearbeiten – Werkstoffe von Schweißperlen befreien – wie schweißen. „Wenn wir früher um die 50 Teile am Tag geschweißt haben, dann sind wir jetzt bei rund 90 Werkstücken pro Arbeitstag“, fasst Stefan Jehle die erfolgreiche Verfahrensumstellung in Zahlen. „Heute können die geschweißten Teile, wie sie sind, direkt pulverbeschichtet werden.“

Zuvor war durch die Verwendung von Trennmitteln die direkt anschließende Beschichtung nicht möglich. Alle Teile mussten zunächst gereinigt werden. Dadurch, dass die Megapuls-Anlage kaum Schweißrauch entwickelt, sind außerdem die Arbeitsbedingungen der Mitarbeiter an den Schweißplätzen verbessert worden. Seit der Umstellung auf die wassergekühlten Brenner werden zudem deutlich weniger Verschleißteile produziert. Der in Zahlen messbare Erfolg gibt Stefan Jehle und seinen Schweißern recht: Bei einem Großauftrag sind in der Euroroll-Qualitätsprüfung von rund 36 000 Schweißteilen nur 0,001 % beanstandet worden – das entspricht einer Quote von 10 ppm.

Die großen Kosten- und Qualitätsvorteile der Impulsschweißtechnik sind in vielen mittelständischen Betrieben noch weitgehend unbekannt. Häufig sind die Anwender zudem skeptisch, da sich das Schweißen mit dem langen Lichtbogen und die Akustik der Pulsanlagen maßgeblich von der konventionellen MIG/MAG-Technik unterscheiden. Der Pioniergeist von Euroroll hat sich jedoch ausgezahlt: Das Unternehmen erzielt mit den Rehm-Pulsanlagen bestmögliche Ergebnisse bezüglich Spritzerarmut, Nacharbeit, Verschleißteilen, Material- und Energieverbrauch und hat durch massive Kostenersparnisse in der Produktion und qualitativ hochwertige Schweißarbeiten deutliche Vorteile gegenüber Wettbewerbern.

Andreas Lehnertz, Produktmanager Maschinen bei der Rehm GmbH & Co. KG Schweißtechnik, Uhingen

Online-Fassung mit ergänztem Vergleich der Lichtbogentypen: www.industrieanzeiger.de, Suchwort „Euroroll“

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: