Immer komplexere Teile und schrumpfende Losgrößen begünstigen den Trend zur Komplettbearbeitung. Entsprechende Fertigungslösungen zeigten viele Maschinenhersteller auf der EMO. Die Zentren drehen und fräsen auf bis zu sechs Seiten.

Anspruchsvolle Werkstücke in einem Arbeitsgang komplett bearbeiten, hohe Präzision, kurze Durchlaufzeiten und möglichst kurze Umrüstzeiten beim Wechsel von einem Bauteil zu einem anderen – diese Anforderungen erfüllen moderne Komplettbearbeitungszentren. Dass sie im Trend liegen, bestätigte die Metallbearbeitungs-Weltmesse EMO in Hannover. Fast alle Hersteller von hochwertigen Werkzeugmaschinen bieten Lösungen an, mit denen sich komplexe Teile auch in kleinen Losen wirtschaftlich fertigen lassen. Kein Wunder also, dass Werkzeugmaschinen, die fräsen, drehen, bohren und teilweise auch noch schleifen oder lasern können, einen Messeschwerpunkt bildeten.

So präsentierte der Komplettbearbeitungspionier WFL Millturn GmbH & Co. KG aus Linz sein jüngstes Dreh-Fräs-Zentrum M80 Millturn. Es bietet den größten Modulbaukasten der Österreicher und ermöglicht maßgeschneiderte Fertigungslösungen. Die Entwickler optimierten das Maschinenkonzept hinsichtlich seiner Stabilität indem sie die Wirkabstände zwischen Werkstück und Werkzeug sowie den Schlittenführungen minimierten und gleichzeitig die Abstände der Einzelführungen zueinander maximierten.

Durch die spezielle Anordnung der Führungsschienen kann WFL im Bereich der unteren Führungsbahn auf wartungsanfällige Teleskopbleche verzichten. Dadurch beträgt das Zusammenfahrmaß zwischen Lünettenschlitten und Reitstock lediglich 50 mm. Lünettenschlitten und Reitstock haben bereits in der Standardausführung eigene NC-Antriebe und können so unabhängig und bei Bedarf auch gleichzeitig positioniert werden.

Kernbaugruppe des M80 ist die neue Dreh-Bohr-Fräseinheit, die für schwerste Bearbeitungen ausgelegt ist. Auch bewährte Optionen wie der Schwerbohrstangenwechsler oder die U-Achse lassen sich verwenden. Auf einem oberen Zusatzkreuzschlitten können weitere Bearbeitungseinheiten nach Bedarf montiert werden. Alle Spitzenweiten – Ausnahme: 1000 mm – sind auch mit Gegenspindel erhältlich.

Besondres Augenmerk legten die Konstrukteure des M80 Millturn auf maximale Zuverlässigkeit und Langlebigkeit bei gleichzeitig hoher Wartungsfreundlichkeit.

Dem gleichen Grundkonzept eines Dreh-Fräs-Zentrums folgt das CTX gamma 3000 TC der Bielefelder Gildemeister Drehmaschinen GmbH. Es bietet – wie das in Hannover gezeigte M80 Millturn/3000 mm ebenfalls eine Drehlänge von 3 m und die Möglichkeiten zur 6-Seiten-Komplettbearbeitung bis hin zum 5-achsig simultanen Fräsen.

Mit dem CTX gamma 3000 TC erweitern die Westfalen die Baureihe nach oben. Das Werkstückspektrum reicht nun bis zu Drehlängen von 3000 mm und Drehdurchmessern bis 700 mm. Im Anwendungsfokus stehen längere Wellenteile, wie sie unter anderem in der Kraftwerks- und der Turbinentechnologie, in der Schiffsmotorentechnik oder in Windkraftanlagen zum Einsatz kommen. Die Maschine entstammt dem bewährten CTX-Baukasten von Gildemeister, so dass die Konstrukteure die Erfahrungen der vergangenen Jahre umsetzen konnten. Die konstruktive Basis bildet ein stabiler Fahrständer mit Turn&Mill-Spindel, der waagrecht auf der Z-Achse montiert ist und für eine ideale Krafteinleitung sorgt.

Für eine hohe Steifigkeit und Stabilität sorgen breite Linearführungen in den Linearachsen. Linearmaßstäbe in allen Schlittenachsen halten – zusammen mit der thermosymmetrischen Konstruktion und der aktiven Kühlung von Haupt- und optionaler Gegenspindel, Motorkonsolen und Dreh-Fräs-Spindel – die Präzision auf höchstem Niveau.

Die Werkzeuge werden im Standard aus dem integrierten Scheibenmagazin für 36 Tools eingewechselt. Bei Bedarf lässt sich die CTX gamma 3000 TC mit einem 120-Stationen-Kettenmagazin ausstatten. Optional gibt es zudem einen 12-Stationen-Revolver, der sich in einer weiteren Ausbaustufe mit leistungsstarken DirectDrive-Antrieben in allen Werkzeugstationen ausrüsten lässt. Der Revolver bietet in Verbindung mit der Standard-Turn&Mill-Spindel laut den Bielefeldern alle Möglichkeiten der 4-achsigen Bearbeitung an einer Spindel sowie der Parallelbearbeitung an Haupt- und Gegenspindel.

Gleich zwei neue Dreh-Fräs-Baureihen präsentierte der japanische Maschinenbauer Yamazaki Mazak, dessen Deutschlandsitz in Göppingen liegt. Die Integrex i-Serie basiert zwar auf dem Vorläufermodell Integrex IV, wurde aber vollkommen umgestaltet und mit zahlreichen Verbesserungen ausgestattet, die alle darauf abzielen, Funktionalität, Leistung, Produktivität sowie die Präzision zu steigern. Die Maschine ist in drei Größen verfügbar und hat jetzt einen deutlich größeren Bearbeitungsbereich. Zudem sind die einzelnen Achsen jeweils mit starren Linearrollenführungen ausgestattet, die eine deutlich höhere Steifigkeit und Positioniergenauigkeit bei geringerer Reibung ermöglichen. Ein wesentliches Merkmal sind die Maßnahmen, die an Haupt- und Frässpindel zum Schutz gegen Wärmeentwicklung getroffen wurden und die für gleich bleibend hohe Präzision, Maßhaltigkeit und Positioniergenauigkeit sorgen. Die Leistung wurde sowohl an der Hauptspindel (Drehspindel) als auch an der Frässpindel erhöht.

Bei der Integrex j-Serie handelt es sich um Einsteigermodelle, die es auch kleinen Werkstätten ermöglichen sollen, Multifunktionalität nach dem Done-In-One-Prinzip für sich zu nutzen. Laut Mazak lässt sich mit den Maschinen dieser Serie die Fertigungszeit eines Erstmusters im Vergleich zu CNC-gesteuerten Dreh- und Bearbeitungszentren in der Regel um bis zu 64 % verkürzen.

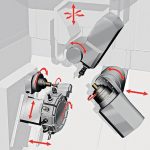

Zwei vollwertige 5-Achsen-Maschinen hat die Esslinger Index-Werke GmbH & Co. KG in ihrem Dreh-Fräs-Zentrum R300 zusammengefasst. In zwei unabhängigen Teilsystemen können jeweils eine Motor-Frässpindel und eine zugeordnete Arbeitsspindel komplexe Teile komplett fertigen – simultan, hochproduktiv und flexibel bis zur 5-Achsen-Bearbeitung. Das R300 erweitert die RatioLine-Baureihe der Schwaben um eine Version zur Bearbeitung von Kurzstangen bis 102 mm und Futterteilen bis 315 mm Durchmesser. Die vor rund zwei Jahren in den Markt eingeführte kleinere Schwester R200 deckt den Bereich bis Stangendurchmesser 65 mm ab.

Zeitgleich können an Haupt- und Gegenspindel schwere Schrupp- oder hochgenaue Feindrehoperationen durchgeführt werden. Ein großer Werkzeugvorrat – bis zu 140 Tools im Doppel-Kettenmagazin – sorgt für kurze Rüstzeiten auch bei kleinen Losgrößen. Mit den beiden seitlich an jeder Frässpindel angebrachten Linearwerkzeugträgern hat der Anwender schnellen Zugriff auf bis zu sechs feststehende Werkzeuge pro Spindel. Damit haben es die Entwickler geschafft, die Funktionalität eines Revolvers mit der Frässpindel zu kombinieren. Der dadurch nicht erforderliche Werkzeugwechsel führt beim Drehen zu reduzierten Nebenzeiten. Zudem wird das Herstellen hochgenauer Passungen erleichtert.

Den Kundenforderungen nach Komplettbearbeitung haben die Esslinger durch kompromisslose Verfahrensintegration Rechnung getragen: Die R300-Zentren bieten sowohl die Voraussetzungen für schwere Fräsoperationen als auch fürs Abwälzfräsen oder Tieflochbohren mit Einlippenwerkzeugen. Dazu können Kühlschmierstoff-Drücke bis 80 bar durch die Motorfrässpindel direkt an die Schneide gebracht werden. Schleifoperationen mit Schleifstift oder Außenschleifscheiben bis 150 mm komplettieren die Palette der Bearbeitungsmöglichkeiten.

Auch der Tuttlinger Frässpezialist Chiron-Werke GmbH & Co. KG präsentierte mit der FZ08 MT ein kompaktes, schnelles Fertigungszentrum nach dem Dreh-Fräs-Prinzip, mit Schwenkkopf, Drehspindel, Revolver und Gegenspindel. Es soll für höhere Effizienz und Produktivität in der Stangenbearbeitung sorgen, sich ebenfalls für die 6-Seiten-Bearbeitung eignen und besonders einfach zu be- und entladen sein.

Mit der Gosheimer Berthold Hermle AG und der Nürtinger Gebr. Heller GmbH zeigten zwei andere Frässpezialisten Komplettbearbeitungsmaschinen auf der Basis von 5-Achsen-Bearbeitungszentren. Hier versetzt ein integrierter Drehtisch das Werkstück in Rotation.

Horizontales, vertikales oder angestelltes Drehen mit A- und B-Achse ist künftig auf den Fräs-Dreh-Zentren der C-Baureihe von Heller möglich. Laut den Nürtingern kann damit bei Werkstückdrehzahlen von bis zu 1000 min-1 hochproduktiv und mit wirtschaftlichen Schnittwerten vorbearbeitet und endkonturgerecht geschlichtet werden. Als besonderes Highlight nennen die Schwaben eine Funktionalität zur Identifikation von Unwuchten am Werkstück oder Rundtisch. Durch antriebsinternen Signale sollen ohne zusätzliche Sensorik kleinste Unwuchten erkennbar sein.

Über das Fräs-Dreh-Zentrum C 60 U MT dynamic von Hermle berichteten wir bereits in unserem EMO-Vorbericht in Ausgabe 22. Weitere Informationen finden Sie dazu auch unter www.industrieanzeiger.de, Suchwort: Hermle.

Haider Willrett haider.willrett@konradin.de

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: