Mit Hilfe individuell zugeschnittener Spannsysteme und einer automatisierten Fräszelle kann ein Schweizer Lohnfertiger flexibel und schnell auf kurzfristige Aufträge reagieren. Die Lösung entstand im engen Dialog mit den Spezialisten des Spanntechnik-Herstellers und des Maschinenbauers.

„Die Freude über die neue Maschine wuchs noch mehr, als wir sahen, wie gut die Spannfutter unsere Anforderungen erfüllten“, erinnert sich Claude Werder. „Dank der ausführlichen Fragen der Röhm-Spezialisten haben wir jetzt die maßgeschneiderte Lösung und die Flexibilität, die wir uns wünschten“, so der Geschäftsführer der Werder AG weiter.

Das Unternehmen aus Veltheim im Kanton Aargau ist ein geschätzter Partner, wenn es um Präzision beim Drehen und Fräsen geht. Weil bei den Schweizern neben Qualität auch Termintreue und Lieferzuverlässigkeit stimmen, platzieren Kunden auch in Zeiten ungünstiger Wechselkurse gern Aufträge beim Familienunternehmen. Dort sorgt seit kurzem ein Fertigungszentrum des Typs FZ 15 Magnum der Tuttlinger Chiron Werke GmbH & Co. KG, kombiniert mit speziellen Spannlösungen der Sontheimer Röhm GmbH, für mehr Flexibilität – auch bei kurzfristigen und besonderen Aufträgen. Die Maschine, zu der auch eine FlexCell Uno-Automationszelle gehört, fertigt im Dreischichtbetrieb zuverlässig und hochpräzise etwa Lager aus Sondermessing für Turbolader großer Dieselmotoren, Schließanlagen oder Aluminium-Aufnahmen für ein LED-Leuchtensystem. Die Herausforderung erklärt Produktionsleiter André Stäger: „Wir haben unseren Kunden sehr kurze Lieferfristen für alle Bestellungen in Losen von zwei bis 1500 Teilen zugesagt.“

Die Maschinenbauer von Chiron empfahlen für ihre kundenspezifisch ausgelieferte Maschine Spanntechnik von Röhm. Für die Sontheimer sprach zudem, dass sie unweit von Veltheim eine eigene Niederlassung betreiben. Der stellvertretende Geschäftsführer Damiano Casafina kam aus Herzogenbuchsee, um sich die speziellen Bedürfnisse von Werder direkt anzuhören. „Schnell wurde dabei klar, dass nur eine maßgeschneiderte Lösung die geforderte Flexibilität bringen würde“, betont er. Mit den Vorgaben und in enger Zusammenarbeit mit den Konstrukteuren in Deutschland wurde die passende Lösung entwickelt. Die resultiert schließlich in der Kombination eines Standardspannmittels mit einigen besonderen Spezifikationen.

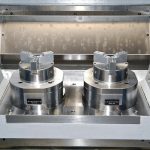

Heute werden die Werkstücke für die Fertigung der Schließzylinder von pneumatisch betätigten Zentrischspannern KZSP 160 gespannt, die eine Fünfseitenbearbeitung ermöglichen. Die Grundbacken mit Spitzverzahnung und Kreuzversatzschnittstelle fahren einen Hub von 3,2 mm und erlauben das Aufsetzen der bei Werder vorhandenen Spannbacken. „Das war ein weiterer Wunsch von uns“, erwähnt Produktionsleiter Stäger. Zusätzlich ist ein Anschluss für geölte Sperrluft mit Verrohrung im Körper des Spannelements angebracht worden. Über eine Anschlussplatte wird das Spannfutter auf dem maschinenseitigen Rundtisch befestigt und fixiert sowie mit der Pneumatikzuführung verbunden.

Für die Fertigung der Axial-Gleitlager aus Sondermessing und der Leuchtenaufnahmen aus Aluminium setzt Werder ein pneumatisch betätigtes Präzisions-Kraftspannfutter des Typs PKF 150 ein, das ebenfalls modifiziert worden ist. Das Futter spannt nicht nur mit höchster Präzision, die Spannkraft lässt sich auch sehr fein dosieren, sodass dünne oder leicht verformbare Werkstücke verformungsfrei und sicher für die Bearbeitung fixiert werden können. Auch diese Spanner sind mit einer integrierten Zufuhr von geölter Sperrluft ausgestattet. Die Adapterplatte ist so ausgelegt, dass sie auch für das größere Präzisions-Kraftspannfutter PKF 160 passt.

Von jedem Spannfutter hat Werder vier Stück erhalten. Auf dem Fräszentrum sind je Werkstück zwei mal zwei Spannfutter auf einem Schwenktisch eingerichtet. Während auf zweien die notwendigen Bearbeitungen vollautomatisch ablaufen, werden auf den beiden anderen hauptzeitparallel die fertigen Teile entnommen, die halbfertigen für die Bearbeitung der Rückseite gewendet sowie neue Rohteile vorbereitet. Das erledigt der Fanuc-Roboter vollautomatisch.

Dabei arbeiten alle Komponenten so zuverlässig, dass mannlose Geisterschichten möglich werden. Nachdem der Tisch ausgeschwenkt ist und zwei bearbeitete Werkstücke zugänglich macht, bläst der Roboter das Werkstück zunächst frei von Spänen, bevor es vom Spannfutter freigegeben wird. Nun wird das Teil entnommen und das Spannfutter selber durch Abblasen von eventuellen Spänen befreit. Vorderseitig bearbeitete Werkstücke werden gewendet und erneut auf dem Futter gespannt. Fertig bearbeitete legt der Roboter auf der dafür bereitgestellten Palette ab und holt sich einen neuen Rohling. Sind auf der Werkstückpalette alle Plätze belegt, schiebt der Roboter sie in ein Paternosterlager und zieht eine weitere Palette mit Rohteilen und leeren Ablageplätzen heraus. „Vor allem die Zuverlässigkeit mit der auch die Spannfutter arbeiten, ermöglicht es uns, mannlos zu produzieren und so die Liefertermine bei großen Stückzahlen einzuhalten“, bekräftigt Produktionsleiter Stäger.

Das wird vor allem bei der Bearbeitung der Leuchtenaufnahmen aus Aluminium deutlich. Was ein Schweizer Tüftler ersonnen hat, wird bei Werder Feinwerktechnik Realität. Luxilight LED-Lampen und Leuchten aus der Schweiz sind dabei, den europäischen Markt zu erobern. Aufgrund ihres geringen Stromverbrauchs, ihrer langen Lebensdauer aber vor allem wegen ihrer großen Leuchtkraft sind sie immer mehr gefragt. „Das führt dann schon zu Bestellungen in Losgrößen von 2500 Stück und mehr, die zeitnah geliefert werden müssen“, erzählt Claude Werder. Da es sich häufig um Ausstattungen für große Bauprojekte wie Einkaufszentren, Lagerhallen oder Autohäuser handelt, werden die Mengen- und Terminanforderungen verständlich.

Bei Neuinstallationen oder Umbauten erzielen Luxilight LED-Produkte, integriert in neuen oder bestehenden Installationen, Energieeinsparungen von bis zu 70 %, bei einer Lebensdauer von bis zu 50 000 Stunden und großen CO2-Einsparungen. Darüber hinaus sind sie bleifrei und produzieren keine UV-Strahlungen. Das Innovative neben der LED-Technologie ist die Leuchten-Aufnahme mit einem Anschlusssystem, das das Anschließen und einfache Auswechseln der Leuchten ermöglicht. Dafür müssen Fräsungen für die Aufnahme in den Aluminiumring eingebracht und entgratet werden. Hierzu spannen die PKF-Präzisions-Kraftspannfutter sehr filigran, dennoch sicher und hochgenau. Je Werkstück werden zwei gegenüberliegende Aussparungen in die Ringwand gefräst. Anschließend wird mit einer Bürste entgratet. Dabei darf sich der dünne Aluminiumring nicht verformen. Künftig soll der Prozesses bei Bedarf auch mannlos ablaufen.

Das Projekt verdeutlicht die Kompetenz von Werder, denn mit der zuverlässigen Fertigung war es hier nicht getan. Die Aargauer haben das Teil nach ersten Kundengesprächen zunächst konstruiert. „Ein Idealfall“, meint Stäger, „denn so konnten wir das Werkstück auch unter Fertigungsaspekten gestalten. Das vereinfacht später die Herstellung und der Kunde spürt das an geringeren Kosten.“ Und Claude Werder ergänzt: „Je früher die Kunden uns hinzuziehen, desto besser kann sich das für ihn später bei den Herstellungskosten auswirken.“ Mit der fast 60-jährigen Erfahrung des Unternehmen verfügen die Spezialisten bei Werder auch über das nötige Rüstzeug. „Und wenn unsere passende Lösung zum Erfolg beitragen kann, dann sind wir mit offenen Ohren und unserer Erfahrung gerne wieder dabei“, verspricht Casafina. Claude Werder hört das gern, denn „die Zusammenarbeit hat sich als sehr gut herausgestellt“.

Jürgen Fürst Fachjournalist in Fellbach

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: