Wenn es in der Blechbearbeitung ums Optimieren kompletter Prozesse geht, spielt die Blechkante eine lange unterschätzte Rolle. Die Beschaffenheit der Kante wirkt sich in vielen Phasen der Folgeprozesse direkt und indirekt aus. Ihr Einfluss auf die Qualität und Quantität der Produkte ebenso wie auf die Werkzeuge summiert sich auch unter wirtschaftlichen Gesichtspunkten.

Die Frage der Oberflächen- und Kantenbearbeitung wird in Blechbearbeitungsbetrieben unterschiedlich gehandhabt. Einige bieten sie nur auf Verlangen an, für andere gehört es mittlerweile zum Service. Aber immer häufiger erwarten die Kunden entgratete und verrundete Teile.

Kantenbearbeitung im Blechbetrieb

Das Bearbeiten von Kanten bezieht sich in erster Linie auf das Entfernen von Graten. Die Größe und Art der Grate hängt vom jeweils eingesetzten Trennverfahren ab. Grate an Brennschneidteilen sind grob und müssen regelmäßig entfernt werden, Grate an laser- und feinplasmageschnittenen oder gestanzten Feinblechteilen sind dagegen relativ klein. Erfolgt der Schnitt mit Faserlasern sind weniger Grate als vielmehr sehr scharfe Kanten das Problem. Mechanische Schneidverfahren wie Scherschneiden, Stanzen oder Feinschneiden hinterlassen meist nur kleine Grate, aber auch hier verlangen Anwender häufiger eine Kantenverrundung.

Brennschneidteile werden häufig manuell mit Hilfe einer Schleifscheibe entgratet. Immer öfter kommen allerdings automatische Kanten- und Oberflächenbearbeitungsmaschinen zum Einsatz. Sie sind häufig modular aufgebaut und umfassen Module zum Abschlagen von Schlacke, Schleifwalzen oder Schleifbänder zum Entgraten sowie Walzenbürsten oder Bürstenbänder zum Verrunden der Kanten und zum Schleifen der Werkstückoberflächen. Verfügbar sind die Maschinen sowohl für die Nass- als auch die Trockenbearbeitung. Das Bedienen ist einfach: Die Teile werden auf ein Förderband gelegt, das sie durch die Bearbeitungsstationen bewegt. Einfach aufgebaute Entgratmaschinen arbeiten mit einer an einem Schwenkarm befestigten Entgratbürste, die manuell über die Kante geführt wird.

Warum die Kantenbearbeitung sich lohnt

Die Wirkungen bearbeiteter Kanten- und Oberflächen zieht sich bis zum Fertigteil durch. In erster Linie wird die Handhabung der Teile einfacher und sicherer, die Verletzungsgefahr an scharfen Kanten sinkt. Zudem wird beim Einsatz automatischer Entgratmaschinen der Mitarbeiter von körperlicher Anstrengung und ungesunden Umgebungsbedingungen entlastet. Scharfe Kanten sind zudem nicht nur beim Handling gefährlich, sie können auch problematisch sein, wenn Strom-, Druckluft- oder Hydraulikleitung an oder über sie geführt werden.

Werden Bleche nach dem Zuschnitt spanend bearbeitet, wirkt sich eine vorherige Oberflächen- und Kantenbearbeitung mehrfach positiv aus. Einerseits erleichtert es das Spannen des Werkstücks, weil sich kein Grat zwischen Spannbacken und Werkstück klemmen und damit die Werkstückposition beeinträchtigen kann. Zudem sind die Oberflächen der Werkstücke sauber, so dass weder Primer- noch Rostschichten in der spanenden Bearbeitung abgetragen werden und in den Kühlschmierstoff gelangen.

Beim Richten auf Walzenrichtmaschinen oder in der Biegebearbeitung von Blechzuschnitten lassen Grate Abkantwerkzeuge oder Richtwalzen deutlich schneller verschleißen. Bei Walzenrichtmaschinen geben die Hersteller häufig vor, dass nur entgratete Werkstücke gerichtet werden dürfen. Zudem lassen sich kantenbearbeitete Bauteile einfacher schweißen und montieren, insbesondere auf automatisierten Systemen. Und nicht zuletzt wird eine Kantenbearbeitung erforderlich, wenn die Blechteile lackiert oder anderweitig beschichtet werden. An scharfen Kanten bildet sich keine ausreichend dicke Korrosionsschutzschicht, weshalb hier eine deutliche Kantenverrundung empfohlen ist.

Bedeutung der Kantenbearbeitung steigt

Mit der zunehmenden Bedeutung der Kanten- und Oberflächenbearbeitung im Blechbereich werden mittlerweile auch automatisierte, verkettete Lösungen vorgestellt. So werden beispielsweise Entgratmaschinen und Richtmaschine verkettet, oder ein Roboter bestückt automatisch die Entgratmaschine. Selbst in Fertigungslinien, die Lasern und Stanzen einerseits und Biegen andererseits verbinden, integriert beispielsweise Salvagnini auf Kundenwunsch eine Entgratanlage zwischen Schneid- und Biegebereich.

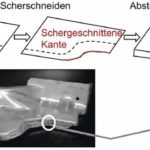

Schon längere Zeit ist bekannt, dass die Beschaffenheit der Kante einen deutlichen Einfluss auf die Rissbildung beim Tiefziehen von Blechteilen hat. Scherschneiden ist im Presswerk das übliche Verfahren, um Platinen zu schneiden. Die dabei auftretenden Kräfte schädigen allerdings das Gefüge in der Schereinflusszone. Die geschädigte Kante reduziert dann das Umformvermögen des Bleches, in anschließenden Umformvorgängen besteht eine erhöhte Gefahr für Risse, die von den schergeschnittenen Kanten ausgehen. Diesem als Kantenrissempfindlichkeit bekannten Effekt begegnet man in der Praxis mit einem Nachschneiden. Dabei wird im ersten Schnitt nicht auf Maß geschnitten, sondern es verbleibt ein schmaler Streifen mit der geschädigten Scherzone, der in einem Nachschnitt dann entfernt wird. Das Nachschneiden, ursprünglich zur Erhöhung des Glattschnittanteils gedacht, wird mittlerweile mit entsprechend angepassten Schneidparametern zur Minderung der Kantenrissempfindlichkeit genutzt. Die Schnittfläche weist dann zwar einen höheren Bruchflächenanteil aus, jedoch sind die eingebrachten Schädigungen reduziert und das (Rest-)Umformvermögen ist höher.

Höherfeste Materialien für Umformteile werden häufig mit dem Laser zugeschnitten. Auch Laserschnitte erhöhen die Kantenrissempfindlichkeit, allerdings geringer als das Scherschneiden. Noch stabiler gegen Kantenrisse erweisen sich gefräste Kanten, wie sie MN Coil Servicecenter anbietet. Dabei werden Platinen bis 5 mm Dicke mit einem über den Tisch bewegten Schneidkopf im HSC-Verfahren geschnitten. Jüngste Untersuchungen am IFU Stuttgart zeigen, dass die Kantenrissempfindlichkeit der mit dem HSC-Verfahren geschnitten Patinen geringer ist als bei Wasser- oder laserstrahlgeschnittenen Platinen.

Wirkung auf die Funktion

Die Kantenbeschaffenheit wirkt über die Fertigung hinaus auch auf die Funktion in der Praxis. Abgesehen von optischen Aspekten wurde in einem Forschungsprojekt gezeigt, dass die Schwingfestigkeit von Karosserieblechen von der Kantenqualität und damit der Bearbeitung beeinflusst wird. Im Vergleich lagen dabei Proben mit gefrästen und polierten Kanten als Referenzteil vor den Proben mit lasergeschnittenen und den anfälligen schergeschnittene Kanten.

Insgesamt zeigt sich, dass die Bedeutung der Kante von Blechteilen sowohl in der Fertigung als auch in der Anwendung mehr ins Gewicht fällt als gedacht. Ein Grund mehr, bei der Bearbeitung auf die Kante zu achten.