Eine komplett neue Entwicklung, die im Verbund Tünkers-Nimak entwickelt worden ist, stellt Smart Dosing dar. Um welche Art des Dosierens geht es dabei? Und welche technischen Features sind nutzbar?

Marco Moro: Sie sehen schon an den Komponenten, die beim Smart Dosing eingesetzt werden, dass es sich um eine neue Entwicklung im Verbund handelt. Aus dem kompletten Tünkers-Verbund sind Komponenten in die Konstruktion der Anlage eingeflossen. Für die Pumpenständerkonstruktion sind beispielsweise Teile der Tünkers-Förderbänder genutzt worden. Der große Unterschied zu anderen Systemen ist, dass wir keinen eigentlichen Dosierer nutzen, also keinen Standarddosierer mit Kammer, die gefüllt wird, und bei der ein Dosierer wiederum das Material aufs Blech aufbringt. Wir nutzen nur noch einen Auftragskopf verbunden mit einer Pumpe. Mit diesen beiden Komponenten sind wir in der Lage, das Material aufs Blech zu applizieren. Das ist der große Vorteil. Das heißt, der kostspielige Dosierer entfällt, was sich sowohl in der Anschaffung als auch aus Wartungssicht im Betrieb auswirkt. Smart Dosing arbeitet mit einem neu entwickelten elektrischen Pumpenständer, also ohne Druckluft. Das spart Geld während der Laufzeit der Anlage, da keine Druckluftaufbereitung mehr notwendig ist.

Kay Nagel: Der druckluftfreie Karosserierohbau ist ein Trend. Die OEMs haben Druckluft teilweise aus ihren Fabriken verbannt, weshalb rein elektrische Systeme wie Smart Dosing gefordert sind.

An welchen Stellen spielt ein System mit Dosierer seine Vorteile aus?

Moro: Beim Dosierer arbeitet direkt dahinter die Lineareinheit mit Servomotor, wodurch der Übergang von breiten auf dünnere Nähte oder andersherum mit einer schnelleren Reaktionsgeschwindigkeit realisiert wird. Bei Smart Dosing hingegen arbeiten wir mit der Pumpe an sich, die einen gewissen Druck zur Verfügung stellt, und die über einen Schlauch mit einem Applikationskopf verbunden ist. Im Kopf sind wir aber nochmals in der Lage, den Durchfluss zu regulieren. Eines ist – vereinfacht dargestellt – aber auch klar: Letztlich kommt ein Blech auf eine Klebenaht, es wird gefügt und kleine Unterschiede der Klebenaht sind mitunter bis zum gewissen Grad zu vernachlässigen. Smart Dosing ist neu und wir sind überzeugt, mit dieser kostengünstigeren Lösung in vielen Applikationen eine ähnlich angemessene Qualität wie mit unserem Standard-Dosierer bieten zu können.

Klebenähte werden unter bestimmten Anforderungsprofilen ausgelegt. Wie bestimmen diese Anforderungen wiederum Ihre Anlagen zum Dosieren und Kleben mit?

Moro: Prinzipiell legt der Kunde die Klebenaht aus. Er definiert einen bestimmten Bereich, wo die Klebenaht liegen soll, und weiß, welche Anforderungen die Klebenaht erfüllen soll – zum Beispiel in Hinblick auf Crash-Festigkeit, also beim Strukturrelevanzkleben. Andere Anforderungen können Dichtigkeit, also Dichtigkeitsauftrag, oder Akustikmaterial sein. Unser Dosiersystem muss in der Lage sein, die Naht innerhalb der vom Anwender vorgegebenen Prozesse und in geforderter Qualität aufzutragen – und das immer und immer wieder sowie mit einer möglichst hohen Anlagenverfügbarkeit. Im OEM-Bereich müssen wir teilweise eine Verfügbar von mindestens 99,5 % garantieren. Es bedarf also einer guten Entwicklung unserer Dosiersysteme, wenn Sie sich überlegen, dass wir in Dosiersystemen permanent in Druckbereichen bis 300 bar mit beheizten Materialien oder abrasiven Klebstoffen arbeiten.

Was sind Ihre wichtigsten Stellschrauben, um zu solch hoher Verfügbarkeit zu kommen?

Moro: Von der Mechanik her steht alles im Fokus, was beim Dosiersystem mit der Dichtung zu tun hat – einfach aufgrund der hohen Drücke sowie der Abrasivität der Materialien, die gefördert werden, kommt es auf die richtige Dichtungswahl sowie auf die richtige Beschichtung aller materialführenden Teile und Kolben an.

Nagel: Dies untermauern wir mit 24/7-Probeläufen, indem wir bei uns im Haus einen Kreislauf aufgebaut haben und Klebstoffe darin immer wieder zurückpumpen. Wir machen Standfestigkeitsversuche und probieren unterschiedliche Materialien für Dichtungen, Beschichtungen und so weiter aus, um diese wiederum statistisch auswerten. Dadurch erfahren wir zum Beispiel, welche Kombination aus Beschichtung der Kolbenstange und Dichtung den größten Langzeiteffekt ergibt. Dies entwickeln wir stetig weiter, denn neue Klebstoffe sind zunehmend abrasiver.

Mit solch hoher Verfügbarkeit dürften Sie auch in anderen Industrien punkten

Nagel: Wenn wir im Karosserierohbau und bei den OEMs Freigaben haben, lässt sich ein solches Dosiersystem getrost in vielen anderen Industrien einsetzen. Höhere Ansprüche haben wir nur noch in der Luft- und Raumfahrtindustrie.

Welche neuen Möglichkeiten eröffnen Ihre Fügeverfahren zu Leichtbauweisen, beispielsweise mit Carbon-Verbindungen?

Moro: Altbewährte Fügeverfahren stoßen an ihre Grenzen, wenn wir beispielsweise Carbon verkleben. Mit Dosieren/Kleben ist das hingegen möglich. Wir bieten daher geeignete Applikationen und Equipment, um zum Beispiel 2K-Klebstoff für Carbonmaterialien auftragen zu können.

Welche Marktrelevanz stellt der Karosserierohbau zu Verbindungstechnologien rund ums Dosieren/Kleben derweil für Nimak dar?

Nagel: Die Kerntechnologie im Karosserierohbau – das Widerstandspunktschweißen – ist ein rückläufiger Markt. Aufgewogen wird diese Entwicklung durch eine starke Zunahme der Dosier- und Klebtechnik, die sich gerade durch Multimaterialmixe in der Fertigung moderner Premiumautos ergibt. Die Leichtbauweisen bedingen einfach anderer Fügeverfahren. Und das Kleben ist die naheliegendste Lösung. Das sehen wir von Projektausschreibung zu Projektausschreibung – oder plakativ formuliert: Die Anzahl der Schweißpunkte geht mit jedem neuen Fahrzeugmodell runter und die Länge der kompletten Dosier- beziehungsweise Klebenähte geht mit jedem neuen Modell massiv nach oben. Dieser Trend hat vor Jahren begonnen und setzt sich fort.

Sehen Sie weitere Fügetrends?

Nagel: Verstärkt sehen wir Verbindungen aus Aluminium und Kupfer, die sich insbesondere aus der E-Motorisierung und der Energieführung des Batteriebaus ergeben. Hier erleben wir viele Anfragen und haben laufende Forschungsprojekte – unter anderem mit der Uni Bochum. Ein neues Verfahren im Bereich Widerstandsschweißen, das Kupfer mit Aluminium verschweißt, haben wir kürzlich vorgestellt. Das Widerstandsschweißen ist immer noch das günstigste und schnellste Verfahren an der Stelle.

Für den Kleberoboter-Einsatz bietet Nimak das automatisierte Dosiersystem namens „a.tronNext“ an. Was macht dieses Dosiersystem aus?

Moro: Es handelt sich um das klassische System, wie es momentan im Kundeneinsatz ist, sprich: Es gibt einen pneumatisch angetriebenen Pumpenständer, verbunden über eine Materialleitung zu einem Dosierer, der gefüllt wird. Der Dosierer wiederum trägt das Material aufs Blech auf. Das wäre der klassische Fall und eine Art Standard im Einsatz bei OEMs. In dieser Form bieten wir jegliche Dosierergrößen, die unsere Kunden benötigen.

Die Qualität oder Parameter zur Langzeitfestigkeit hängen ja vor allem auch von Protagonisten wie Klebstoffherstellern und Anwendern mit ab. Zum vollständigen Verständnis: Was tragen die einzelnen Protagonisten, inklusive Ihnen, bei?

Moro: Die Parameter zur Langzeitfestigkeit einer Klebenaht werden im Vorfeld von unseren Kunden ermittelt. Die Klebstoffhersteller müssen ihre Angaben zur UV- oder Hitze-Beständigkeit etc. erfüllen. Mit Blick auf den Karosserierohbau können auch Blechtoleranzen einen Einfluss auf die Klebenaht haben. Wir wissen im Vorfeld eines Projekts nicht unbedingt, wofür unser Dosiersystem eingesetzt wird. Wir kennen den Klebstoff und die Menge, die appliziert werden soll, meist jedoch nicht die Aufgabe im Gesamtverbund. Unsere Aufgabe ist es, den Klebstoff zu applizieren – in der entsprechend vorgegebenen Menge und an die vorgegebene Stelle. An der Langzeitverfügbarkeit werden wir gemessen – gerade bei den großen OEMs. Ich denke auch, die Schnittstelle zum Kunden ist insgesamt wichtig. Bei einer Inbetriebnahme benötigen wir immer auch den Anlagenlieferanten, den Roboterhersteller, den Programmierer. Auf den Qualitätsanspruch dieser Beteiligten und auf die gute Zusammenarbeit der Partner sind wir als Hersteller von Dosier- und Klebeanlagen angewiesen.

Letzte Frage: Was macht gute Verbindungen aus?

Moro: Eine perfekte Verbindung zeichnet sich unter anderem dadurch aus, ein für den jeweiligen Einsatz geeignetes Fügeverfahren ausgewählt zu haben. Unter dem Aspekt unterschiedlicher Verbindungen im Bereich des Fügens – also Umformen/Clinchen, Schweißen, Dosieren/Kleben – kommen verschiedene Fügeverfahren infrage. Speziell beim Dosieren oder Kleben geht es uns darum, eine Dosiertechnik anzubieten, die unseren Kunden die jeweilig gewünschte Nahtqualität ermöglicht. High-end-Anwendungen, normale Anwendungen sowie durchaus kostengünstige Anwendungen brauchen eine entsprechende Anlagentechnik, um qualitativ geeignete Klebenähte applizieren zu können. Zu berücksichtigen sind dabei auch die vom Kunden bereitgestellten Fügematerialien.

Kontakte:

Nimak GmbH

Frankenthal 2

57537 Wissen

Tel.: +49 2742 7079–0

E-Mail: info@nimak.de

Website: www.nimak.de

Tünkers Maschinenbau GmbH‘

Am Rosenkothen 4–12

40880 Ratingen

Tel.: +49 2102/4517–0

E-Mail: info@tuenkers.de

Website: www.tuenkers.de

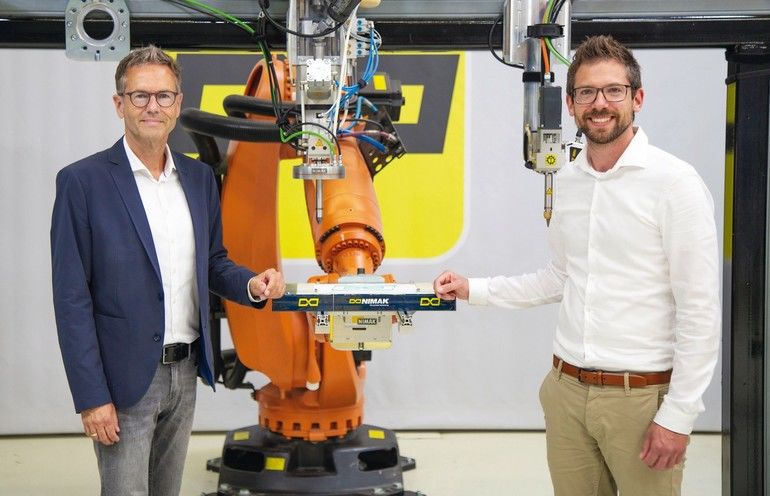

Im Interview

Marco Moro,

Nimak-Produktmanager

für Dosiersysteme, und Kay Nagel, Vertriebsleiter bei Nimak