Mit der Erstinvestition ist längst nicht Schluss. Jeder ihrer Werkzeugmaschinen und Transferstraßen müssen Großserienfertiger schon nach wenigen Betriebsjahren ein Mehrfaches des Einstandspreises nachlegen. Kostentreiber sind, neben den gängigen Hilfs- und Betriebsstoffen, das Umrüsten auf neue Bauteile. Pfiffige Konzepte und Fertigungssysteme könnten das vorzeitige Altern der Investitionsgüter stoppen.

Zugegeben: Womöglich hinkt der Vergleich. Aber er liegt nahe. Denn fast jeder, der einen Personal Computer nutzt, kennt das Problem. Reicht der Rechner für Text- und Tabellenwerke zunächst leidlich aus, scheitern das zügige Netzwerkeln und Surfen später an der Prozessorleistung oder peppige Präsentationen am dürftigen Arbeitsspeicher. Ernsthaft verzweifelt ist daran noch niemand, denn anders als das Gros industrieller Ausrüstungsgüter lassen sich PCs auch nach Jahren noch umrüsten. Mit Mainboard und Monitor, zur Not auch jüngeren Karten und Prozessoren werden sie neuen Aufgaben angepasst. Sie werden rekonfiguriert, und nach kurzem Umbau summen sie weiter. Besonders erfreulich dabei: Das Upgrade kostet meist nur den Bruchteil einer Neuanschaffung.

Deutlich schwieriger kalkuliert sich die Nachhaltigkeit von Werkzeugmaschinen, von Bearbeitungssystemen und Transferanlagen für die Serienproduktion. Der Anwendernutzen dieser auf Durchsatz getrimmten Fertigungsmittel hängt unmittelbar von wenigen Werkteilen ab. Allein deren Stückkosten – bestenfalls die eine oder andere Variante respektive Auftragsschwankung mit berücksichtigt – sind bei Investitionsplanungen Grundlage.

Insoweit habe der Betreiber der Fertigungsmittel ein Problem, das über die Zeitachse wächst, erklärt Markus Stanik, Koordinator des vom Bundesministerium für Bildung und Forschung (BMBF) geförderten Projekts Meteor. Ein Beispiel dazu: „Stellt ein Automobilbauer nach zwei, drei Jahren statt in Mittelfrist sein Einspritzsystem um, liegt die Fertigungsanlage seines Zulieferers damit brach.“ Sie sei totes Kapital, das sich nur mit erheblichem Aufwand wieder revitalisieren lasse. Meteor ist das Akronym für Mehr-Technologie-orientierte rekonfigurierbare Werkzeugmaschine. Das Forschungsvorhaben ist eines von insgesamt zwölf verbundenen Projekten, die das BMBF seit Ende 2003 mit 25 Mio. Euro gefördert hat. Im Dezember 2007 hatte Stanik Meteor abschließend präsentiert. Gezeigt wurde das Konzept einer Werkzeugmaschine, deren Nutzwert sich nicht auf die Modelldauer des aktuell gefertigten Teils beschränkt, sondern auf den gesamten, technisch möglichen Lebenszyklus. In der Regel ist dieser zweistellig. Durch ein System aufeinander abgestimmter Fertigungsmodule und -verfahren, die der Anwender erst dann installiert, wenn er sie tatsächlich benötigt, kann die Maschine mit schwankendem Durchsatz und Teilespektrum atmen. Das Konzept sei auf Nachhaltigkeit, Flexibilität sowie langfristigen Kundennutzen angelegt, und weniger auf kurzfristige Investitionsrechnung, betont Stanik.

Auf längere Sicht rechnende Controller wären damit natürliche Verbündete des Projekt-Koordinators. Aber nicht nur sie. Wolfgang Hockauf vom Zentralbereich Forschung und Vorausentwicklung der Stuttgarter Robert Bosch GmbH bewertet den Meteor-Ansatz als überaus sinnvoll. Umso mehr, als dass die Lebensdauer der Produkte gerade im Automobilbau radikal abnimmt: „Lag sie vor der Jahrtausendwende im Schnitt noch bei sieben bis acht Jahren, beträgt sie heute nur mehr vier bis fünf Jahre und damit erheblich weniger als die Abschreibungszeit der Maschinen und Anlagen, auf denen die Teile produziert werden.“ Der Restwert der Systeme sei erheblich. Oder mit anderen Worten: Die Nutzungsdauer der jeweiligen Konfiguration betrage lediglich einen Bruchteil ihrer technischen Lebensdauer.

„Dieser wirtschaftliche Widerspruch trifft im Wesentlichen auf das ganze Teilespektrum für die Automobilbranche zu“, unterstreicht Hockauf. Bosch ist der weltweit größte Zulieferer der Branche. Gängige Materialien in der Produktion sind Aluminium-Legierungen und Stahl, vorwiegende Fertigungsverfahren das Bohren und Reiben. Ändern sich hier die Losgrößen, Werkstoffe und Geometrien vor der Zeit, legt Bosch beim Auftrag Geld dazu.

Der Umbau punktuell ausgebrauchter Fertigungsanlagen ist zwar gang und gäbe. Aber nicht nur Controller oder Unternehmens-interne Forscher wie Hockauf sind überzeugt, dass gutes Geld hier schlechtem hinterher geschoben wird. Die Kosten solch Wert erhaltender Maßnahmen für Fertigungssysteme, die auf die Stückkostenoptimierung einiger weniger Teile und Familien ausgerichtet sind, erreichen nicht selten die Hälfte der Neuinvestition. Der Zeitaufwand zum Umbau ist ebenfalls beträchtlich: Er liegt in der Regel bei mehreren Wochen. Demgegenüber versprechen die Anbieter rekonfigurierbarer Werkzeugmaschinen und Transfersysteme einen Umbau binnen weniger Tage. Hinzu kommt, dass der Aufbau der Maschinen als Baukasten die Möglichkeit enthält, Module für bestimmte Fertigungsverfahren oder Zusatzbearbeitungen erst dann zukaufen und zu installieren, wenn sie tatsächlich gebraucht werden.

Das Sparpotenzial ist für Großserienfertiger allemal interessant. Aber auch die Produzenten von Klein- und Mittelserien könnten von Meteor profitieren. So hat das Projektmitglied Schuster Werkzeugmaschinenbau, Denklingen, eine Lösung ganz in der Manier des PC entwickelt. „Alle elektrischen Komponenten sind hier über Stecker verbunden. Es wird nichts mehr verkabelt“, betont Geschäftsführer Helmut Schuster. Die mechanisch-hydraulischen Schnittstellen seien derart konzipiert, dass sich weitere NC-Bearbeitungsachsen, Fertigungsverfahren und Funktionen nachträglich vor Ort beim Anwender einrichten ließen. Wechselt das Auftragsteil, tauscht der Anwender die entsprechenden Komponenten. Schuster schätzt allerdings, dass der Nutzen seines Konzepts erst in einigen Jahren in voller Konsequenz verstanden werde: „Dann, wenn gute Servicetechniker knapp werden und Werkzeugmaschinen sich zur Not auch ohne detailliertes Wissen warten lassen müssen.“

Meteor ist nicht das einzige Vorhaben, das sich mit dem Teufelskreis aus Produktivität, Vielseitigkeit und den Lebenszyklen millionenschwerer Ausrüstungsgüter befasst. Das ebenfalls vom BMBF im Rahmenkonzept “Forschung für die Produktion von morgen” geförderte Projekt Loewe – Lebenszyklus-orientierte Werkzeugmaschine – arbeitet seit 2003 ebenfalls an einem Prototyp, mit dem sich der Kreislauf aus Entstehung, Nutzung, Rekonfigurierung und Instandhaltung bis hin zur Entsorgung befasst. Der Mix aus Industrie- und Hochschulforschung ist vergleichbar. Hans-Christian Möhring, Projekt-Koordinator am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Universität Hannover, konnte auf der internationalen Werkzeugmaschinen-Messe EMO im September 2007 den Prototyp einer rekonfigurierbaren Vertikaldrehmaschine vorstellen.

Basis ist die CTV 400 des Bielefelder Werkzeugmaschinenherstellers Gildemeister AG. Ausgerüstet mit Hauptspindel, integrierter B- sowie Y-Achse und einer Schnittstelle für den Einsatz unterschiedlicher Technologiemodule, soll sie sich in kurzer Zeit auf komplett neue Fertigungssituationen umrüsten lassen. Mögliche Operationen seien das Bohren großer Durchmesser oder der Einsatz von Schleif- und Frässpindeln. „Jedes dieser Wechselmodule kann der Anwender in Grenzen umkonfigurieren und neuen Produktspektren anpassen“, sagte Möhring. Die wirtschaftliche Lebensdauer der Maschine werde damit drastisch erhöht. Auch dies hört der Controller gerne.

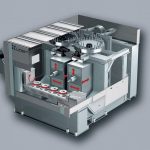

Ähneln die Maschinen der Meteor- und Loewe-Projekte eher einem Puzzle oder PC, die über vorgestanzte Teilen erweitert werden, verfolgt das MLS der Nürtinger Heller-Gruppe eher das Prinzip Lego-Baustein. Es lässt sich immer wieder aufs Neue konfigurieren. Laut Entwicklungschef Bernd Zapf funktioniert die aus verschiedenen Maschinen und Peripherien bestehende Fertigungsanlage zudem wie ein Marktplatz. „So wie dort jeder Kunde an denjenigen Stand geht, an dem er das bekommt was er gerade sucht, ermittelt die Steuerung bei uns selbstständig, welche der im System eingebundenen Werkzeugmaschinen die entsprechende Leistung bieten, und lässt das Werkstück genau dort hin transportieren.“ So gebe es keine toten Zeiten. Ein Werkstückspeicher stellt sicher, dass keine der Systemmaschinen auf eine andere warten muss. Das MLS sei keine Fortschreibung des derzeitigen Technikstandes, unterstreicht Zapf, sondern vielmehr eine vollständige Neuentwicklung.

Ähnliche Wege, wenn auch wiederum in Puzzle- und PC-Manier und auf einzelne Maschinen bezogen, geht die Laupheimer Licon GmbH. Sie bezieht alle Module für ihre Liflex-Bearbeitungszentren aus einem gut organisierten Baukasten. Dadurch sind maßgeschneiderte Lösungen nicht allein vor, sondern auch nach der Erstinvestition möglich. Einspindlig werden die Liflex-Zentren gebaut für Hübe bis 2000 mm in der X-Achse. Der Doppelspindler Liflex II bearbeitet je nach Ausbaustufe mindestens 630 mm Arbeitskubus. Die Kernkomponenten wie Spindeln, Bohrköpfe, Revolver, Magazin oder Rundtisch lassen sich jederzeit und ohne langwierige Umbauten anpassen und verändern, so, wie es das Auftragsaufkommen und Teilespektrum verlangen.

Wolfgang Filì Journalist in Köln

Kurzfristiger Blick auf die Stückkosten greift nicht

„Nicht Spitzen-, sondern Dauerleistung!“

Nachgefragt

Herr Zapf: Sie sagen, die Entwicklung von Fertigungsmaschinen sei in der Vergangenheit oft am realen Industriebedarf vorbeigegangen. Wo genau, bitte?

Isolierte Höchstleistungen und technische Daten sind schlicht überbewertet worden, nach dem Motto: Viel hilft wohl auch viel. So wurden Drehzahlen, Geschwindigkeiten und Beschleunigungen rasant verbessert. Das ist nicht grundsätzlich von Nachteil. Geht der Fortschritt aber auf Kosten der Lebensdauer der jeweiligen Komponente, trägt der Kunde letztlich die Last.

Können Sie dies belegen?

Zu Beginn der Arbeiten für unser MLS haben wir untersucht, wie sich einzelne Leistungen im Gesamtergebnis niederschlagen. Wir mussten feststellen, dass eine Verbesserung von Eilgängen und Achsdynamik lediglich ein bis zwei Prozent mehr Produktivität brachten. Dagegen bewirkt eine Verbesserung der Werkzeugbereitstellung ein Plus von sechs Prozent! Berücksichtigt man in diesem Kontext den erhöhten Wartungsaufwand dieser Hochleistungskomponenten, kann der rein dynamische Vorteil für den Betreiber am Ende auch einen Nachteil bedeuten.

Beim MLS verzichtet Heller auf Hochleistungs-Komponenten?

Nein. Nur geht es uns nicht um Spitzen-, sondern vielmehr um Dauerleistung, obwohl wir mit 60 m/min Eilgang und 8 m/s² Beschleunigung in allen Achsen recht gut dastehen. Fokus beim MLS sind Vielseitigkeit, niedrige Betriebskosten und wartungsarme oder -freie Komponenten.

Flexibilität und Umrüstbarkeit bedeuten höhere Investitionskosten. Lässt sich das verkaufen?

Investitionsplanungen liegt meist ein konkretes Produktspektrum zugrunde. Eventuell höhere Preise lassen sich in dieser Phase nur schwer begründen. Wir setzen daher auf ein Baukastensystem, bei dem wir über standardisierte Basiskomponenten einen niedrigen Grundpreis erreichen. Aber: Spätestens beim ersten Umbau oder einer Erweiterung der Anlage dürfte das MLS dann mit Sicherheit punkten.

Kosteneffizienz

Basis jeder Investitionsplanung in Fertigungsmittel sind die Stückkosten bestimmter Großserienteile. Deren Lebensdauer jedoch sinkt beständig. Schon bei ersten Teilewechseln oder Auftragsschwankungen stimmt die Ausgangsrechnung nicht mehr. Rekonfigurierbare Werkzeugmaschinen und Fertigungssysteme bieten die Chance, die Anlagen entlang veränderter Anforderungen und Auslastung schnell und mit geringem Aufwand umzurüsten.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: