„Unser übergeordnetes Ziel bei der Entwicklung des Laseraufrauens war es, die CO2-Emissionen künftiger Fahrzeuge signifikant zu senken“, sagt Dr. Wolfram Lohse. So sei eine Technologie entstanden, durch die – in Verbindung mit dem thermischen Beschichten – Verbrennungsmotoren erheblich effizienter werden, so der CTO der Gehring-Gruppe.

Schon der Wechsel von der klassischen Bauweise von Leichtmetall-Motorblöcken mit eingearbeiteten Gusslaufbuchsen hin zu thermisch beschichteten Zylinderlaufflächen bedeutete einen deutlichen Fortschritt. Weil die Laufbuchsen entfallen, können Ingenieure die Motoren kompakter und leichter bauen. Das wirkt sich auch auf die Abmessungen und das Gewicht der Autos aus. Hinzu kommt, dass diese Motoren eine geringere innere Reibung haben und thermisch günstiger sind, weil sich die Verbrennungshitze effizienter abführen lässt. Das Ergebnis: Der Kraftstoffverbrauch und der Schadstoffausstoß der Motoren sinken.

Das Nanohonen in Verbindung mit dem Aufrauen der Zylinder mittels Laser geht noch einen Schritt weiter. Es bietet gegenüber der bislang üblichen mechanischen Beschichtungsvorbehandlung eine ganze Reihe zusätzlicher Vorteile. Dazu gehören:

- eine hohe Haftzugfestigkeit der Schicht,

- kurze Zykluszeiten,

- es können sowohl Aluminium-, als auch Gussblöcke aufgeraut werden,

- der Laser generiert im Gegensatz zu einem Werkzeug der mechanischen Bearbeitung keinen Verschleiß,

- der Auftrag thermischer Spritzschichten ist mit allen üblichen Verfahren möglich,

- der Prozess erfordert keinen Kühlschmierstoff und erzeugt keine Späne,

- damit entfallen die Kühlschmierstoffaufbereitung und die Entsorgung der Späne,

- Kosten und Aufwand für Werkzeuge und Toolmanagement treten nicht auf,

- Bearbeitungs- und Spannkräfte sowie die Gefahr von Deformationen entfallen und

- eine gleich starke Funktionsschicht erfordert weniger Beschichtungsmaterial.

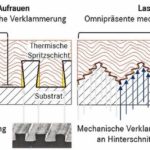

Guter Formschluss sichert Schichthaftung

Um die Funktion in jeder Hinsicht sicher zu stellen, ist ein belastbarer Verbund zwischen Schicht und Substrat nötig. Hierzu dient ein Aufrauprofil mit Hinterschnitten, das vollständig mit Spritzgut aufgefüllt wird. Um das zu erreichen, schneidet beim mechanischen Aufrauen das Werkzeug ein trapezförmiges Profil in die Zylinderoberfläche.

Beim Laseraufrauen rotiert die Spindel mit der Laseroptik. Gleichzeitig senkt sie sich in die Zylinderbohrung. Diese überlagerte Bewegung erzeugt eine Makrogeometrie, die zusätzlich feinste Mikroprofile aufweist. So entstehen bereits bei deutlich geringeren Profilierungshöhen thermische Spritzschichten mit extrem guten Hafteigenschaften. Obwohl die eigentliche Funktionsschicht gleich stark ist wie bei mechanischer Vorbehandlung, ist dadurch bis zu 35 % weniger Beschichtungswerkstoff nötig. Das spart nicht nur Material, sondern auch Beschichtungszeit und sorgt so unterm Strich für mehr Energie- und Ressourceneffizienz. Die Haftzugfestigkeit der Schichten auf laserstrukturierten Oberflächen liegt laut Lohse in jedem Fall über 30 MPa, je nach Beschichtungsverfahren seien aber durchaus auch 50 MPa und mehr erreichbar.

Bearbeitet Alu und Guss verschleißfrei

Hinzu komme, ergänzt Frederik Vits, dass der Faserlaser mit seiner Wellenlänge von 1064 nm sowohl Aluminium als auch Gusseisen verschleißfrei bearbeite. Der Teamleiter Technologieentwicklung bei Gehring weiter: „Die kompakte Bauweise unserer Maschinen ermöglicht eine Version mit zwei Laserspindeln, mit der dann zeitgleich zwei Zylinderbohrungen eines Motorblocks oder zwei Blöcke parallel bearbeitet werden können. Auch der Wechsel zwischen verschiedenen Motortypen, etwa 3-, 4- oder 6-Zylinder, ist ohne großen Aufwand möglich.“

Ein weiterer Vorteil: Der Laser arbeitet ohne Prozesskräfte. Verformungen dünnwandiger Bauteilbereiche sind ausgeschlossen. Und: Während ein unterbrochener Schnitt, wie er etwa im Bereich von Ventilationsbohrungen oder Pleuelgeigenaussparungen auftritt, Zerspanwerkzeuge noch schneller verschleißen lässt, stellt das für den Laser kein Problem dar. Selbst selektives Aufrauen einzelner Bereiche ist möglich.

Laseraufrauen kombiniert mit thermischem Spritzen ist aber nicht auf zylindrische Geometrien beschränkt. „Grundsätzlich lässt sich das Verfahren überall anwenden, wo Oberflächen entsprechend zu beschichten sind“, sagt Vits. Dabei spiele es keine Rolle, ob es sich um 3D- oder 2D-Anwendungen handle. Neben Zylinderlaufbahnen seien Lagerschalen, Pleuelaugen, Turbinenschaufeln, Druckwalzen oder Bremsscheiben Beispiele von Teilen, die von dieser Technologie profitieren könnten.

Mittels Laser vorbehandelte Oberflächen lassen sich mit allen gängigen Verfahren für das thermische Beschichten kombinieren. Das Schichtmaterial kann draht- oder pulverförmig zugeführt werden. Damit die Teilprozesse perfekt harmonieren, stimmen die Spezialisten von Gehring alle Komponenten der Prozesskette gezielt auf die Anwendung ab. Vorzugsweise verwenden sie das Advanced Cylinder Coating System (ACCS) von Sturm als effiziente und modulare Beschichtungslösung, doch wenn der Kunde einem anderen Verfahren oder Anlagenhersteller den Vorzug gibt, ist auch das kein Problem.

Zylinderinspektor sichert Qualität

Gehring betrachtet das Laseraufrauen als Teilprozess des Nanohonens, das die Schritte Laseraufrauen, thermisches Spritzen, Overspray entfernen sowie das eigentliche Honen umfasst. Die Anlagen können mittels Band oder Portallader verbunden oder einzeln betrieben werden. Für hohe Prozesseffizienz wird optional ein Zylinderinspektor in die Beschichtungsanlage integriert, der die Laserstruktur vor dem Beschichten optisch prüft und damit die Qualitätskontrolle übernimmt. Bei der Anlage, die Gehring derzeit im eigenen Technikum installiert, übernimmt der Optiksensor nach dem Beschichten auch die Schichtprüfung.

Lohse und Vits sehen das Laseraufrauen als Zukunftstechnologie in der Motorenfertigung und als Basis für noch sparsamere und weniger Umwelt-belastende Aggregate. Die promovierten Ingenieure sind sicher, dass auch 2040 noch eine Vielzahl aller Neuwagen mit einem Verbrennungsmotor ausgestattet sein wird – wenn auch meist in Kombination mit einem E-Motor.